Fräsversuche

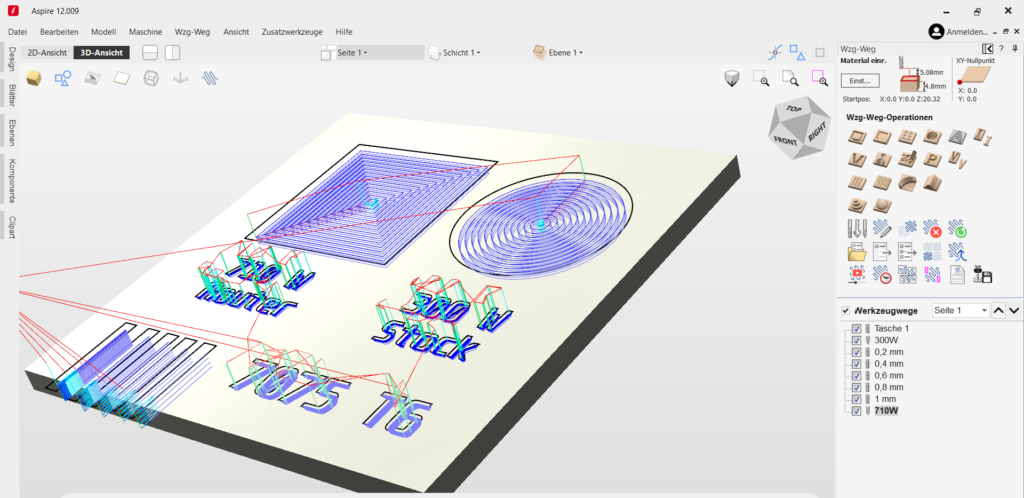

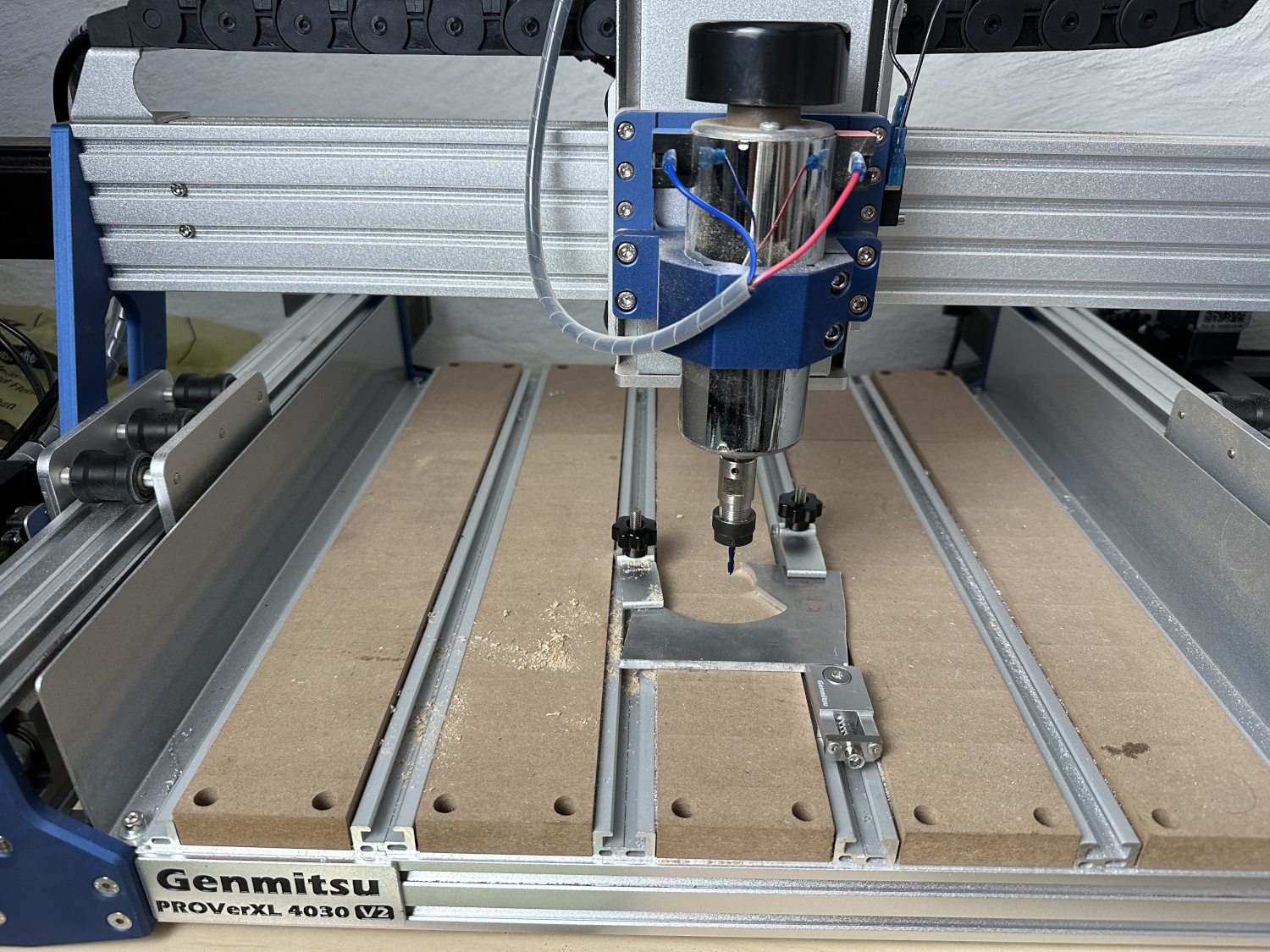

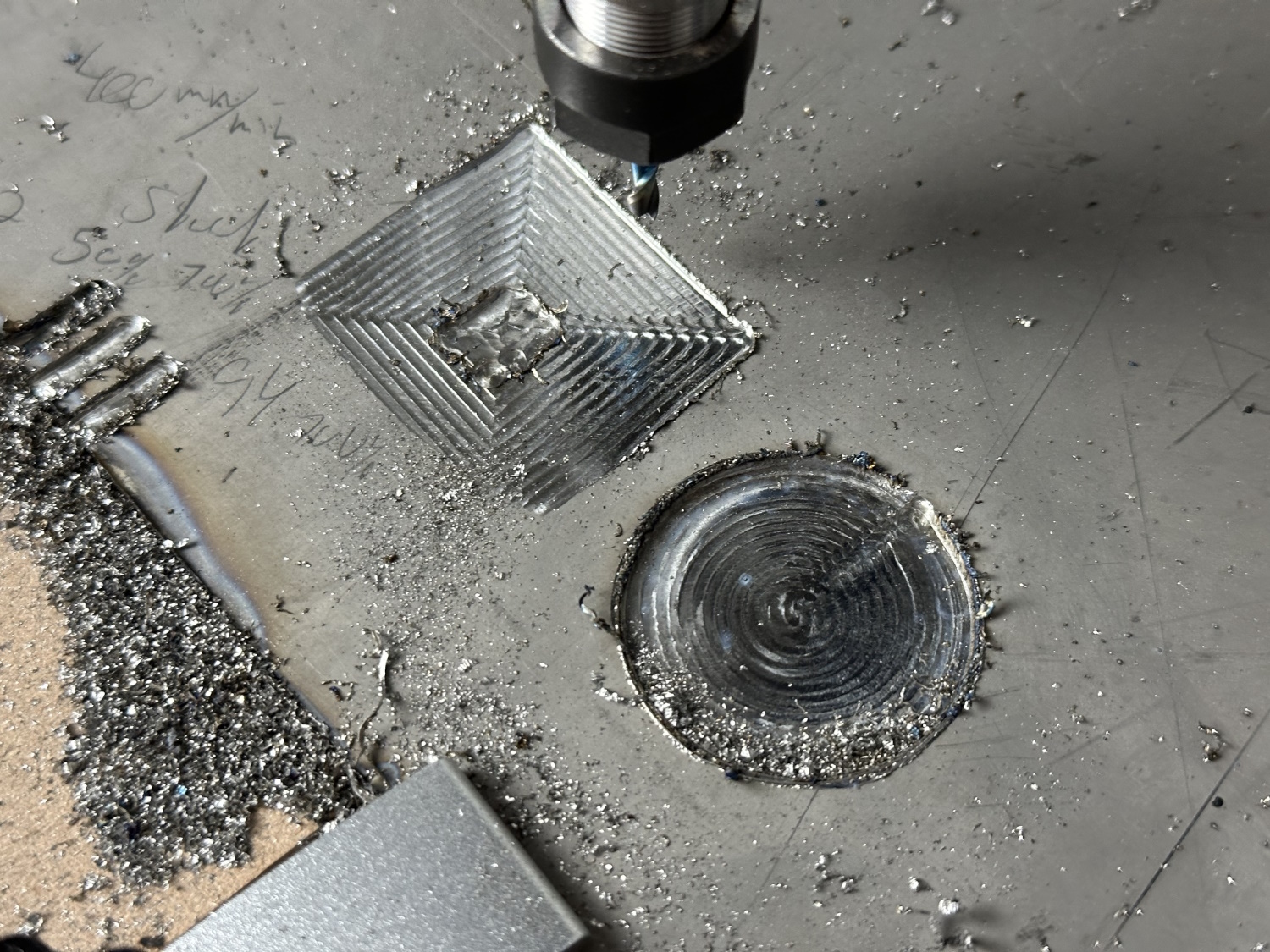

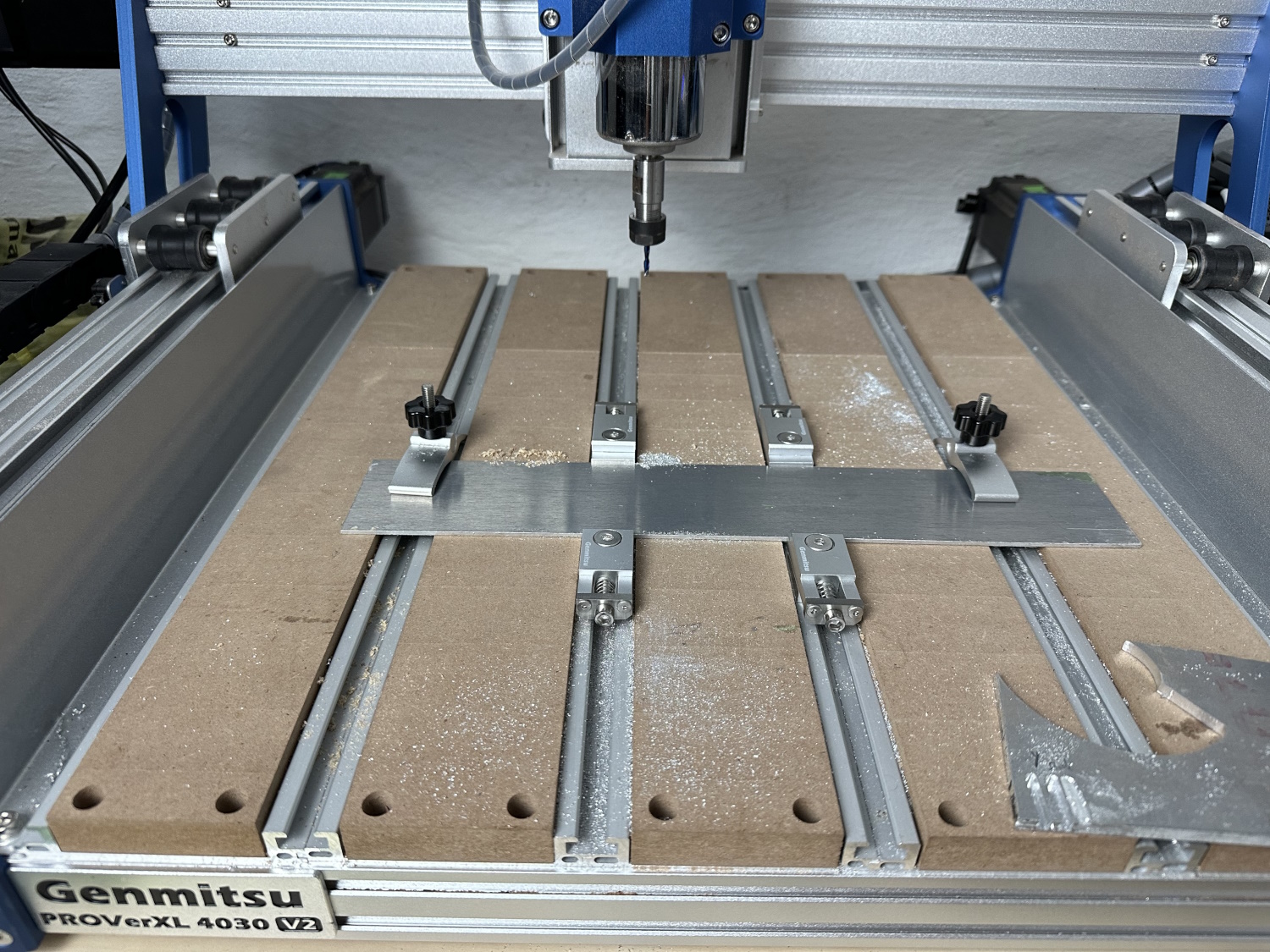

Nachdem wir uns jetzt alle Einzelteile des Upgrades zur PROVer XL 4030 V2.1 angeschaut haben, geht es endlich ans Fräsen. Mit Vectric Aspire haben wir mehrere Testdateien erstellt. (Näheres zu Aspire in unserem gesonderten Artikel) Ein jeweils pro Motor neuer, unbenutzter Fräser vollführt mehrere Nut Fräsungen bei gleichem Vorschub (400 mm/min) und Drehzahl (11.000 rpm), aber verschiedener Zustellung pro Durchgang.

Im ersten Durchgang 0,2 mm Zustellung, im zweiten Durchgang 0,4 mm, im dritten Durchgang 0,6 mm, im vierten Durchgang 0,8 mm. Mehr haben wir aufgrund der erreichten Oberfläche nicht probiert. Dabei werden wir versuchen bei beiden Motoren die gleiche Drehzahl zu wählen, durch das Handrad und die fehlende Auslesemöglichkeit, lässt sich bei der 710W Spindel nur ein grober Wert vorwählen. Das Werkzeug war in allen Versuchen gleichtief in der Aufnahme eingespannt. Bei der Frässtrategie handelte es sich um Gleichlauffräsen.

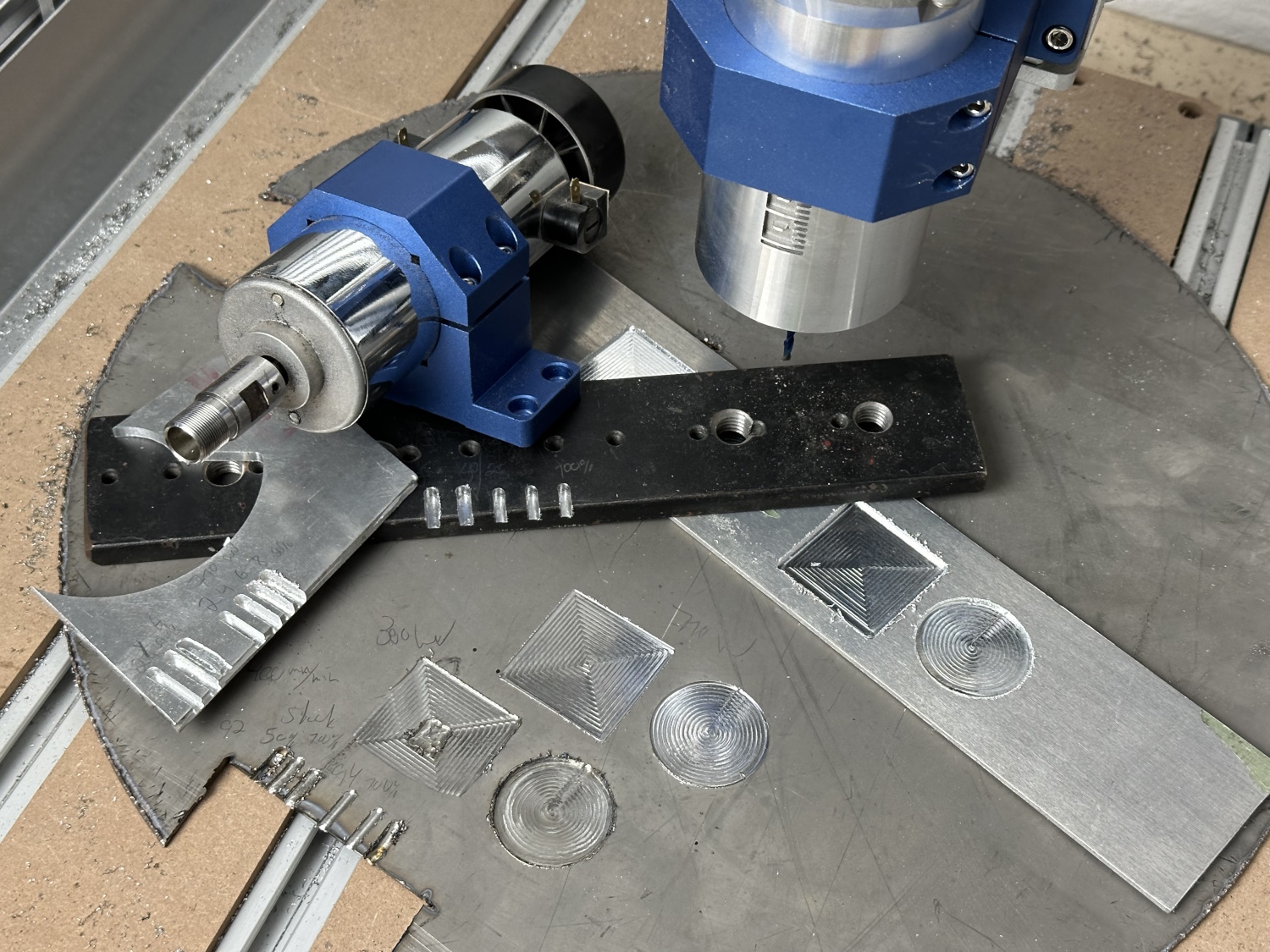

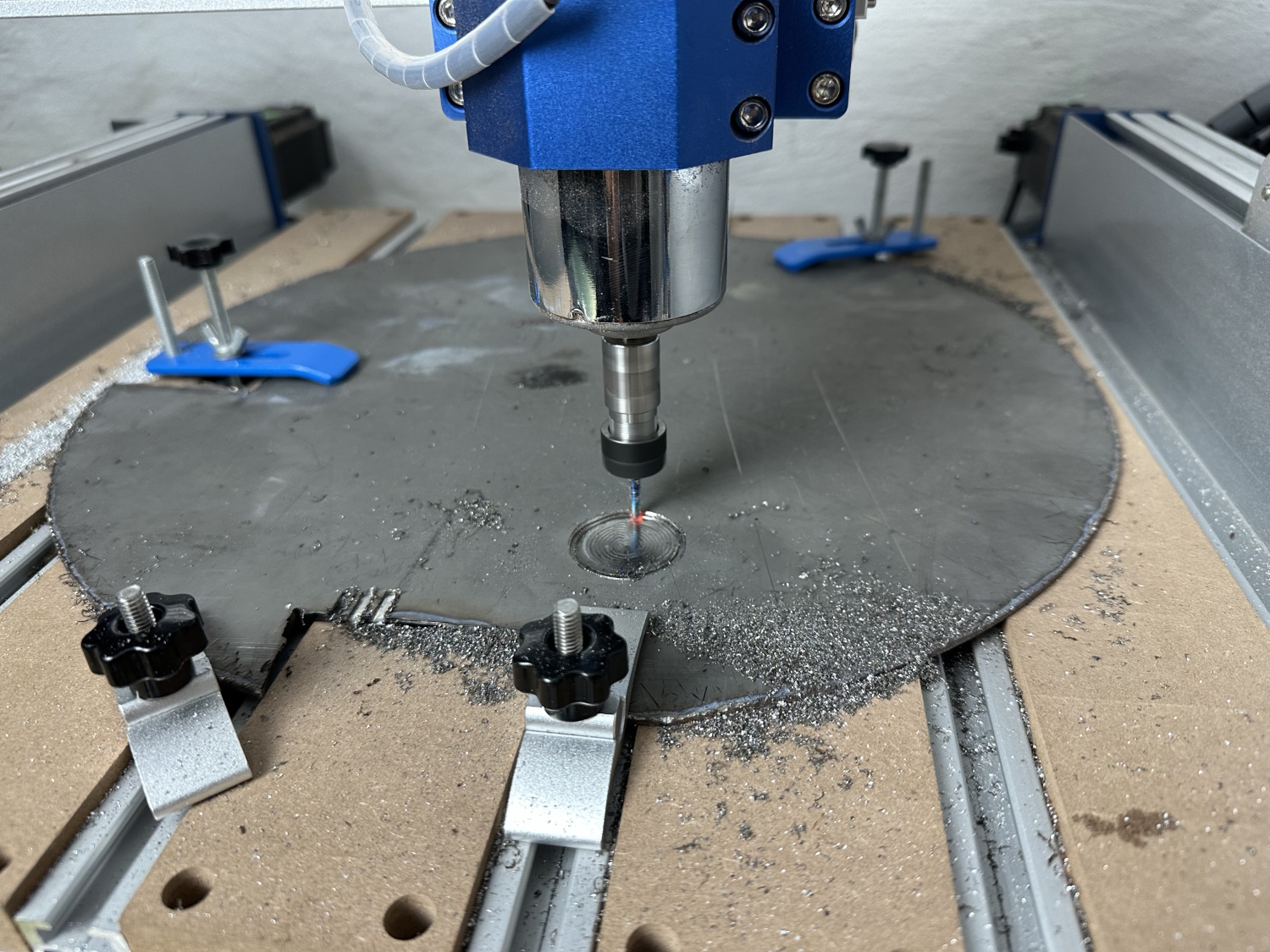

Im Anschluss schauen wir uns die Oberflächenbeschaffenheit und die Lautstärke beim Fräsen an. Außerdem werden ein Quadrat und ein Kreis gefräst, dies in 7075 T6 Aluminium, Titan (beide mit 0,5 mm Zustellung) und zumindest die Nuten auch in ST37 Stahl.

Zur Übersicht die Testgalerie, auf die einzelnen Bilder gehen wir im Verlauf ein:

Als erste Beobachtung lässt sich festhalten, dass die 710 W Spindel Variante deutlich weniger Arbeitsgeräusche durch Vibrationen und Schwingungen erzeugt. Vermutlich sorgen die verbauten, durch den Durchmesser, deutlich größeren Lager für mehr Kraftaufnahmereserven. Wenn höhere Drehzahlen ausgewählt werden, kann die Maschine aber trotzdem ein höheres Laufgeräusch als die Standard Spindel erzeugen.

7075 T6 Aluminium

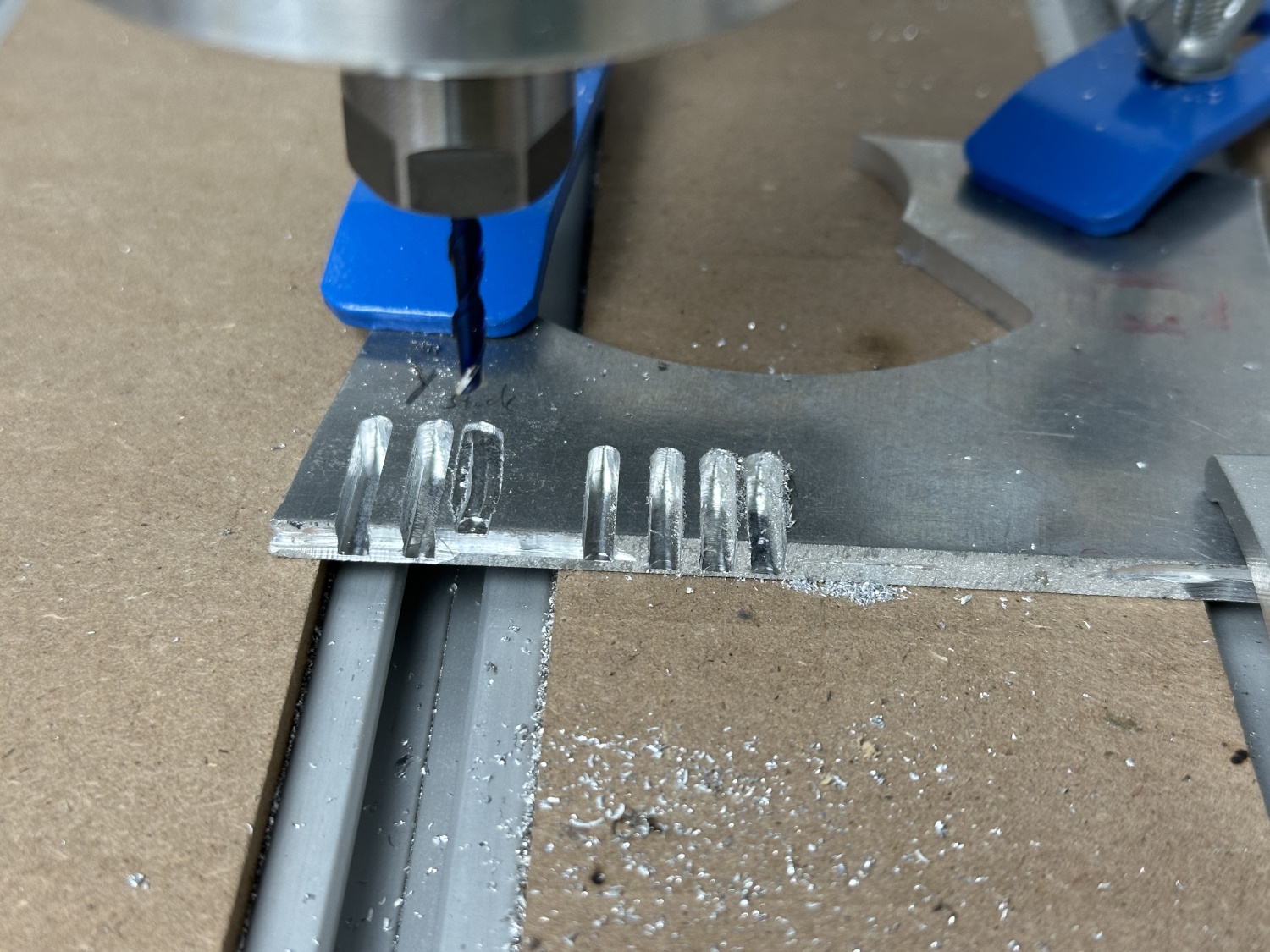

Dies war unser erster Test. Die 0,2 mm hat die mitgelieferte Spindel noch relativ sauber weggesteckt, bei 0,4 mm waren schon eine deutlich rauere Oberfläche zu erkennen und bei 0,6 mm war die Ablenkung in einem Ausmaß vorhanden, dass wir abgebrochen haben.

Die 710W Spindel erreicht bei 0,2 mm eine Oberflächengüte, die die Serienspindel gar nicht erreicht. Bei doppelter Zustellung ist es nur geringfügig schlechter als bei 0,2 mm im Serienzustand. 0,6 mm Zustellung bei der 710 W Spindel sind vergleichbar mit 0,4 mm Serie. Mit dem neuen Motor war die Maßabweichung von 0,8 mm Zustellung zu 0,6 mm quasi identisch, auch wenn man beides aufgrund der Oberfläche nicht sonderlich bevorzugen würde. Für einen Schruppvorgang mit hinter gelagertem Schlichten aber ok.

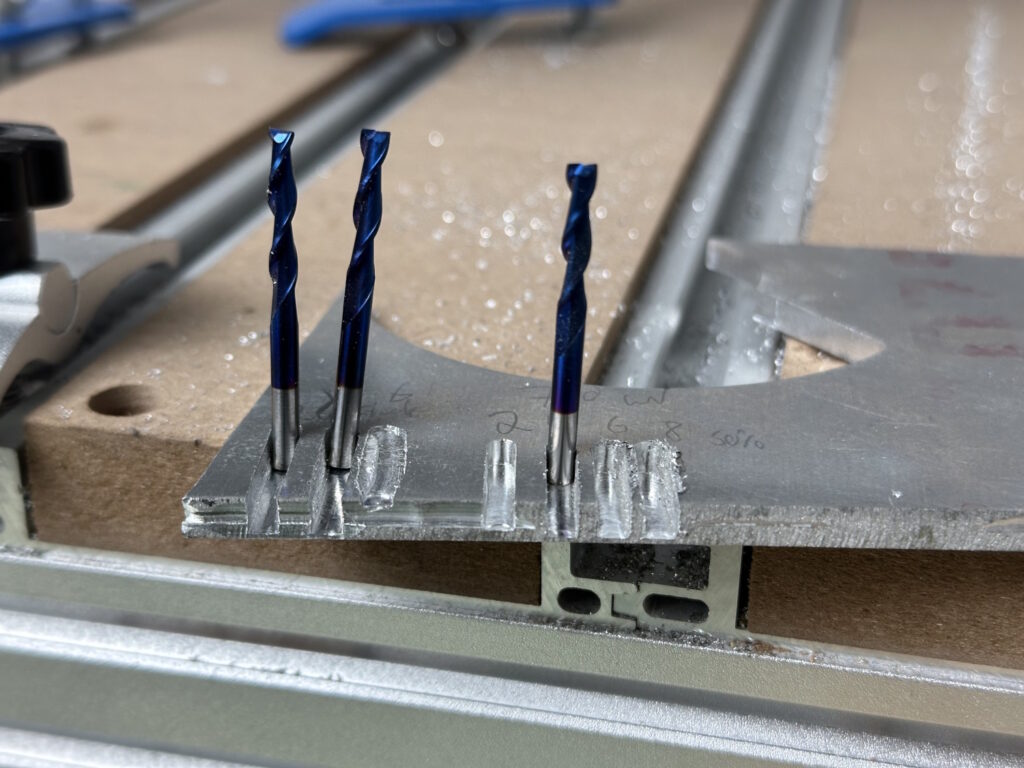

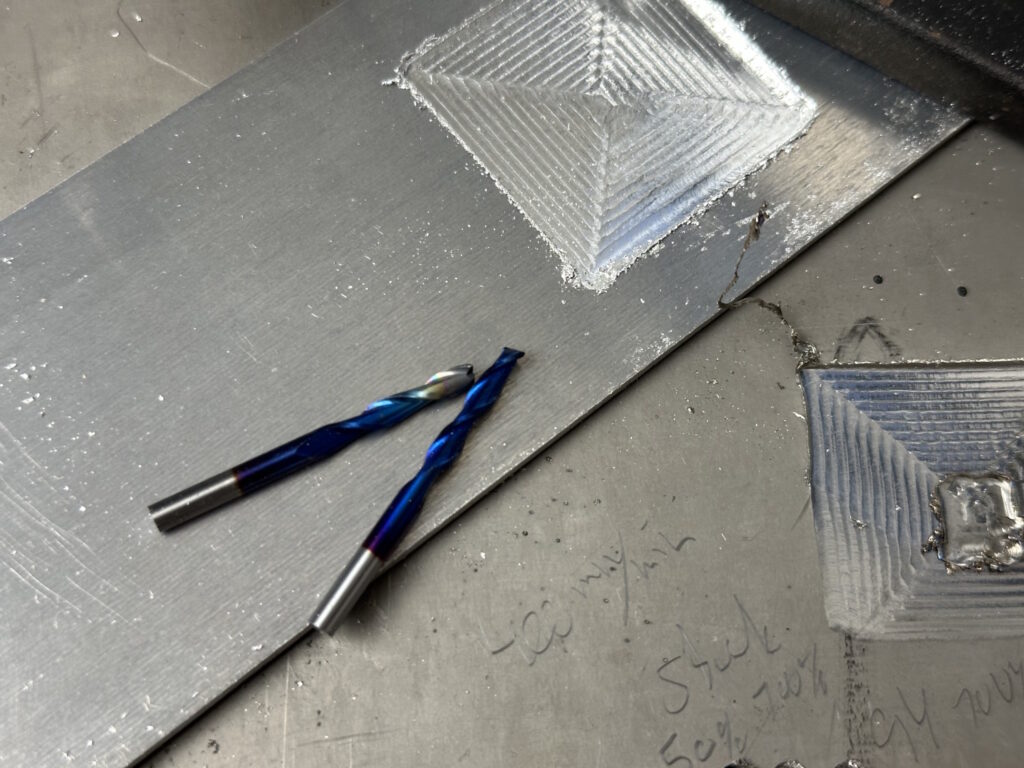

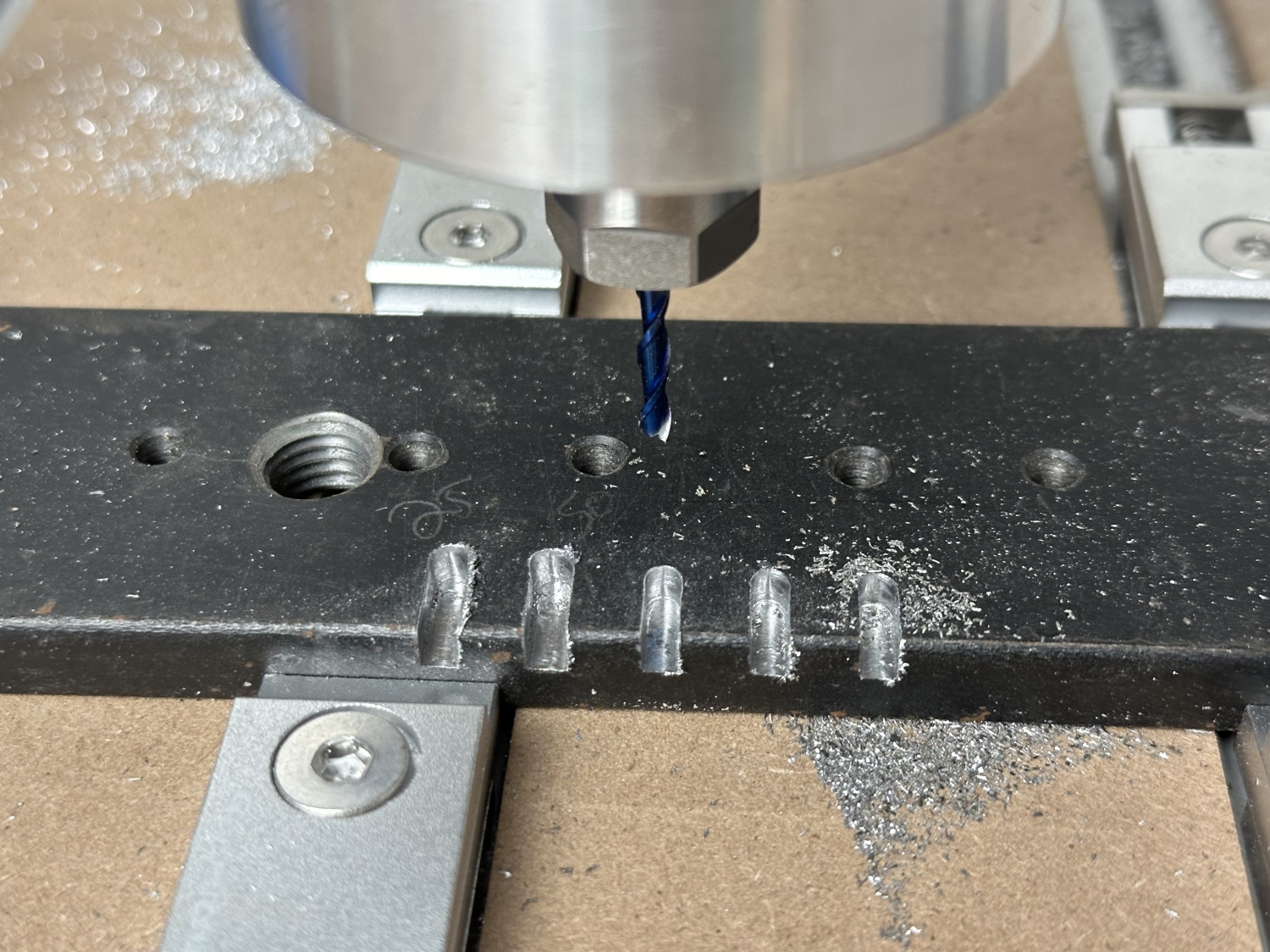

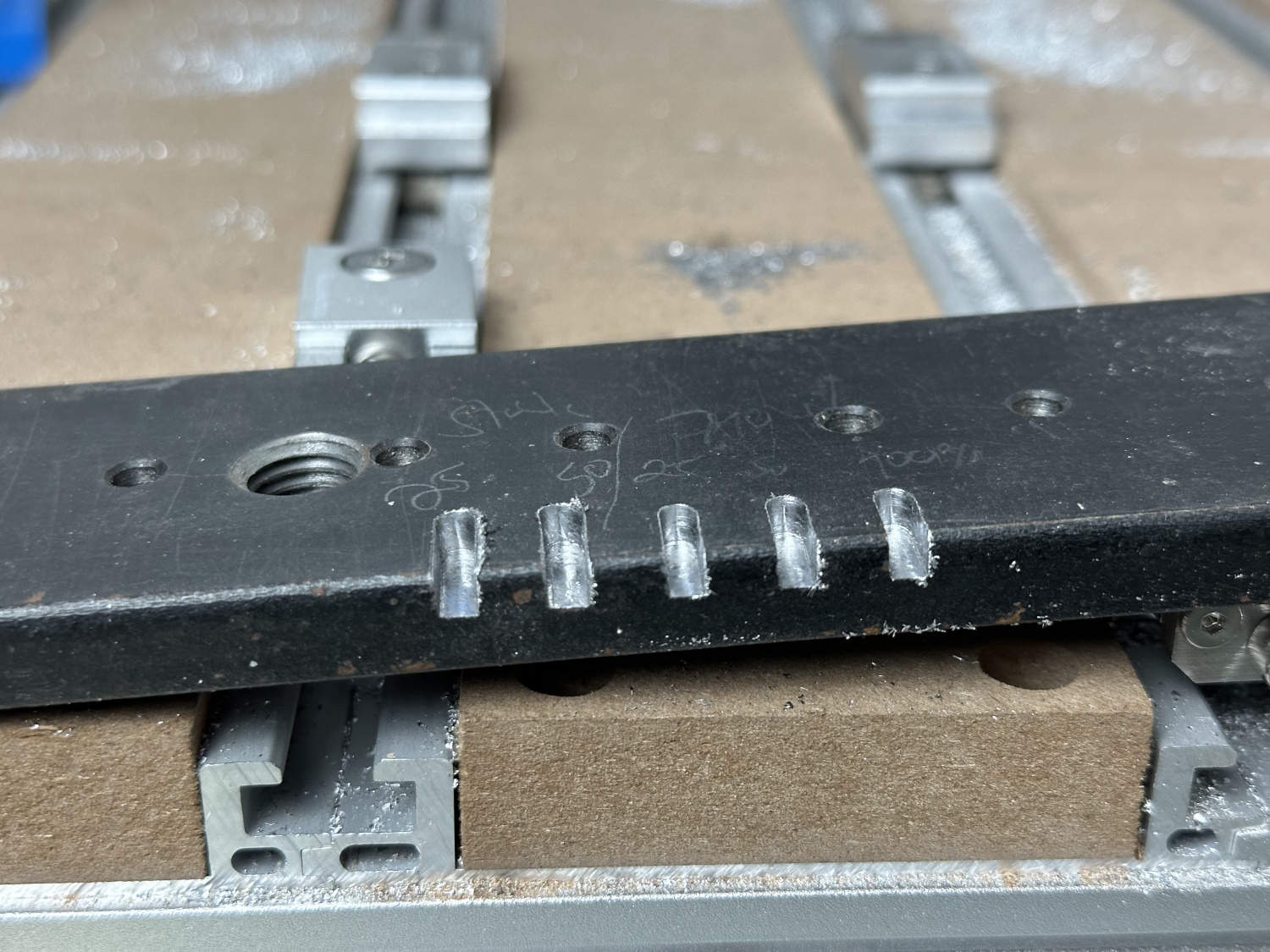

Die Slots wurden alle mit einem zweischneidigen 1/8″ Schaftfräser erstellt. Die Slots sollten demnach ein Maß von 3,175 mm haben. In der nachfolgenden Tabelle sieht man direkt, das dies nicht immer wirklich der Fall war. Was man auch schon am schiefstand der Fräser auf den ersten Blick erkennen kann:

| Zustellung | Aluminium 7075 T6 | Stahl ST37 | Titan |

| 0,2 mm Serien-Motor | 3,35 mm | V=25% 3,55 mm | 3,2 mm |

| 0,2 mm 710 W Motor | 3,2 mm | V=25% 3,3 mm | 3,2 mm |

| 0,2 mm Serien-Motor | nicht getestet | V=50% 3,7 mm | V=50% 3,4 mm |

| 0,2 mm 710 W Motor | nicht getestet | V=50% 3,4 mm | V=50% 3,2 mm |

| 0,2 mm Serien-Motor | nicht getestet | nicht getestet | 3,2 mm |

| 0,2 mm 710 W Motor | nicht getestet | 3,4 mm | 3,2 mm |

| 0,2 mm Serien-Motor | 3,7 mm | nicht getestet | nicht getestet |

| 0,4 mm 710 W Motor | 3,25 mm | nicht getestet | nicht getestet |

| 0,2 mm Serien-Motor | 4,9 mm | ||

| 0,6 mm 710 W Motor | 3,4 mm | ||

| 0,2 mm Serien-Motor | nicht getestet | ||

| 0,8 mm 710 W Motor | 3,36 mm |

Zur Erinnerung, das Sollmaß ist 3,175 mm. Bei den doch härteren Materialen wie Stahl und Titan sind wir erstmal mit nur 25% und 50% Vorschub ins Rennen gegangen. 25% von 400 mm/min dementsprechend nur 100 mm/min und 50% = 200 mm/min.

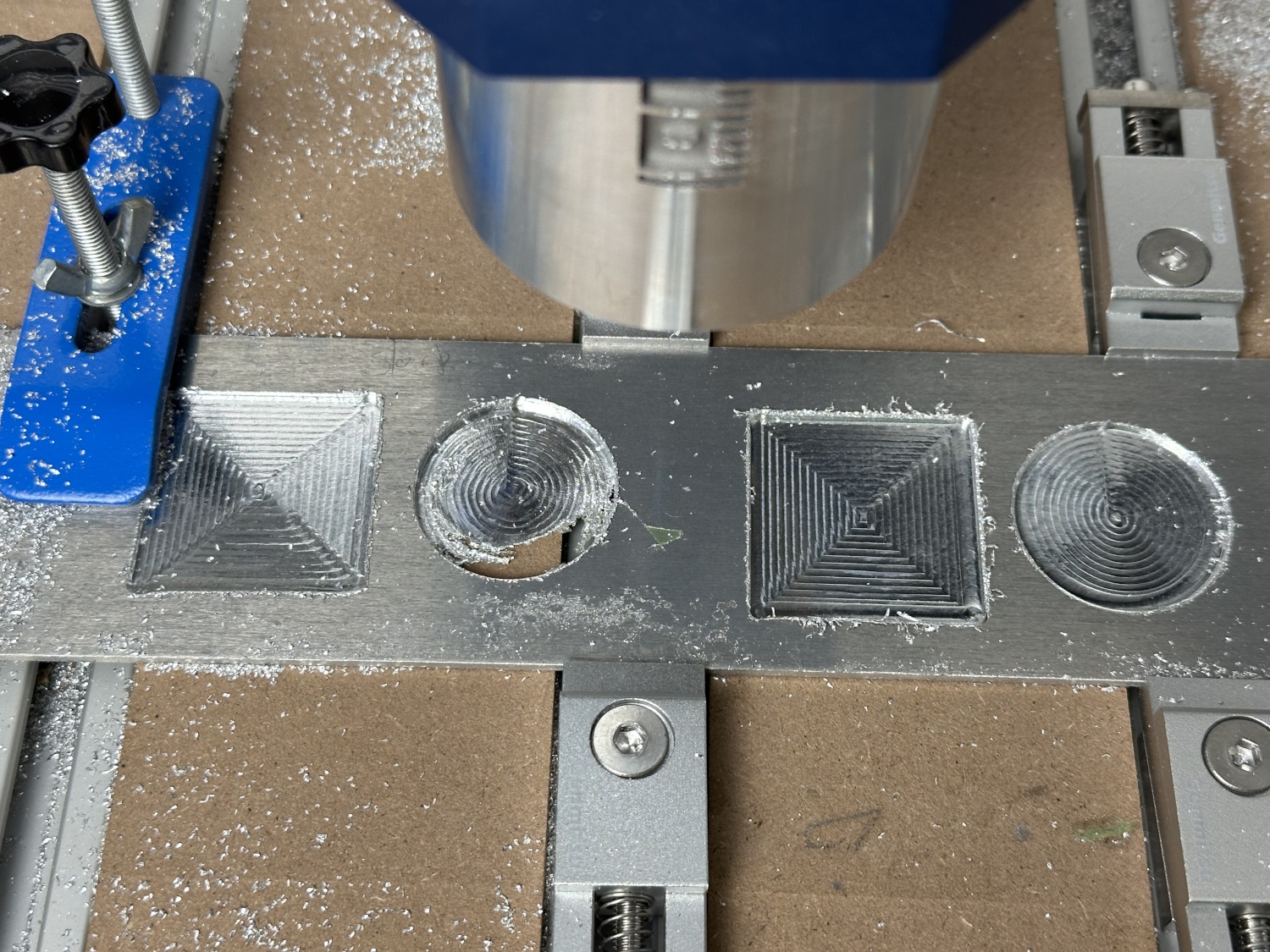

Die Messungen der Rechtecke und Kreise zeigt folgende Werte:

| Aluminium Kreis | Aluminium Rechteck | Titan Kreis | Titan Rechteck | |

| Serien-Motor | 32,8 mm | 36 mm | 32 mm | 35,91 mm |

| 710 W Motor | 33,9 mm | 37 mm | 33,6 mm | 37 mm |

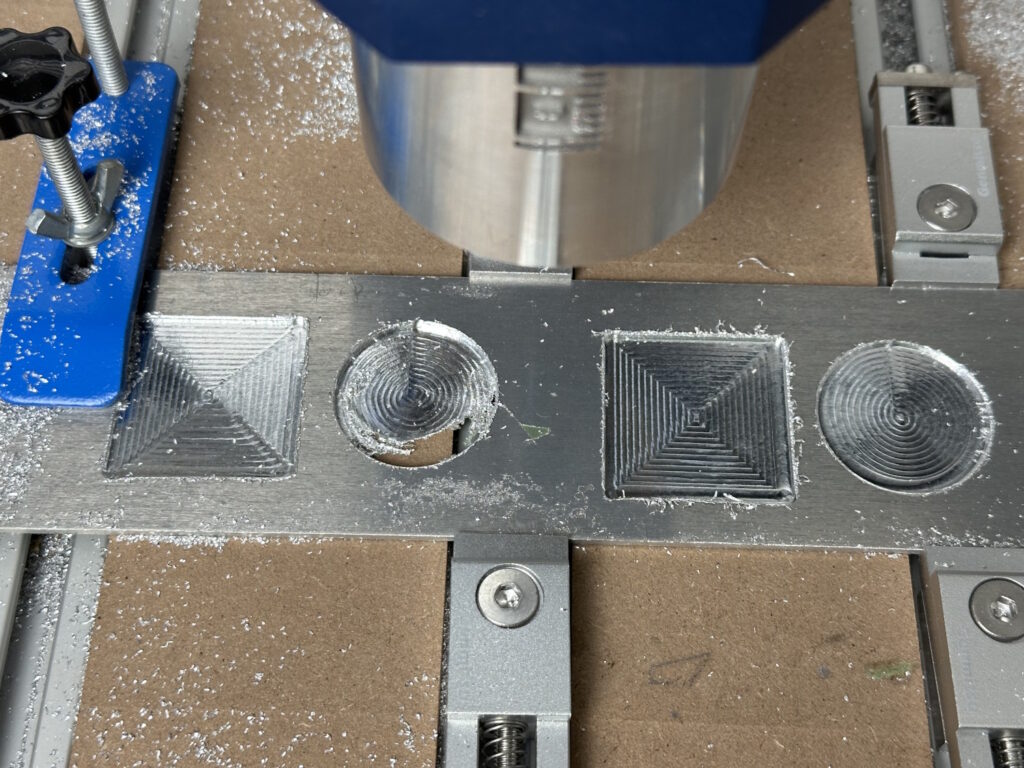

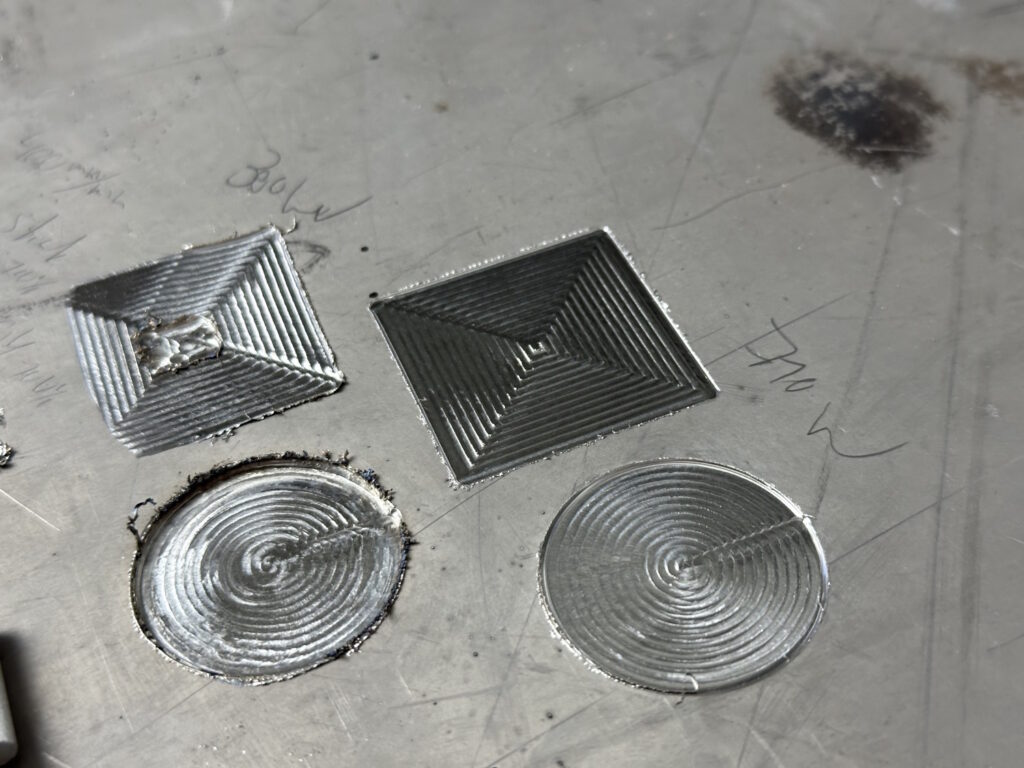

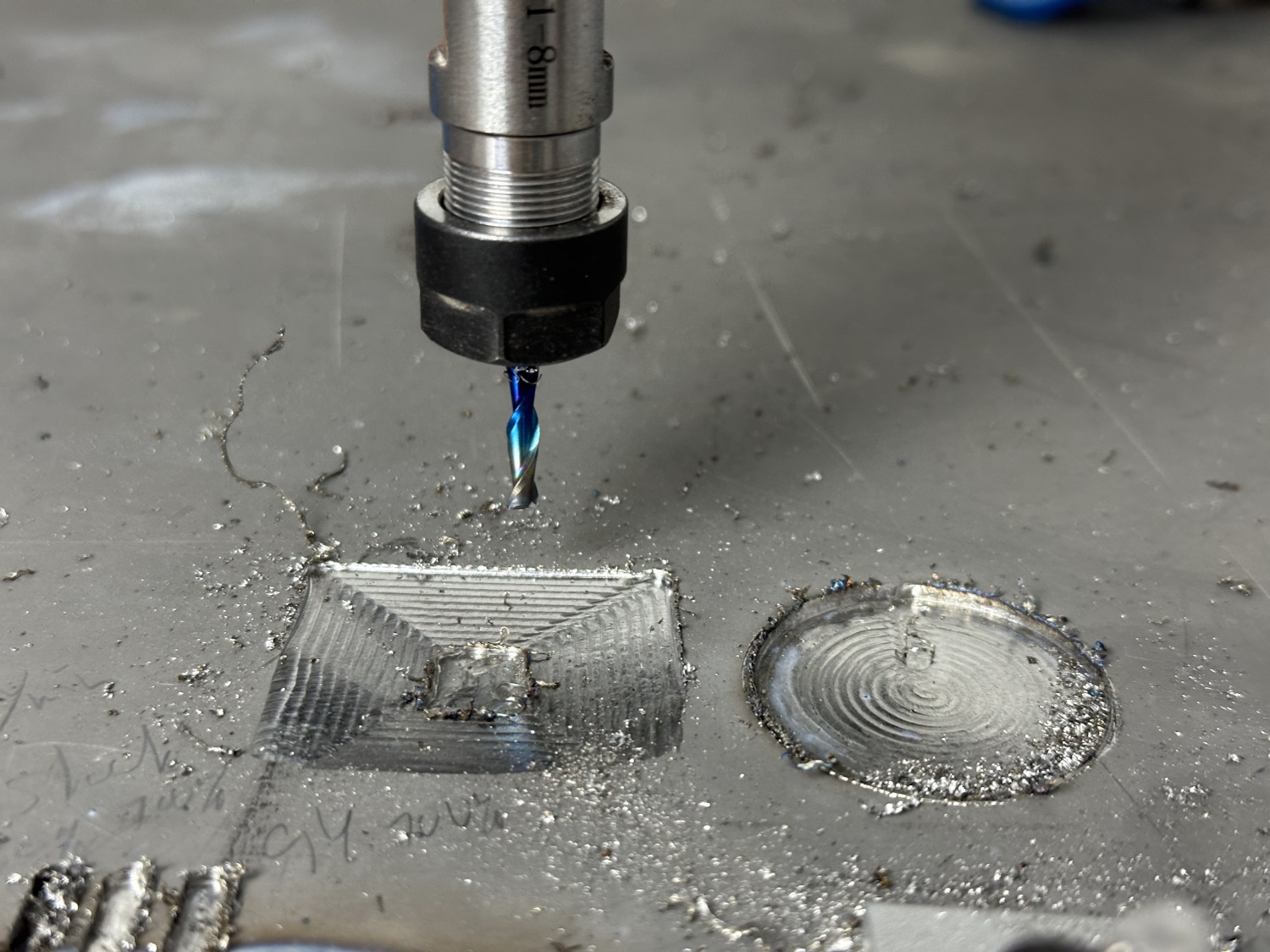

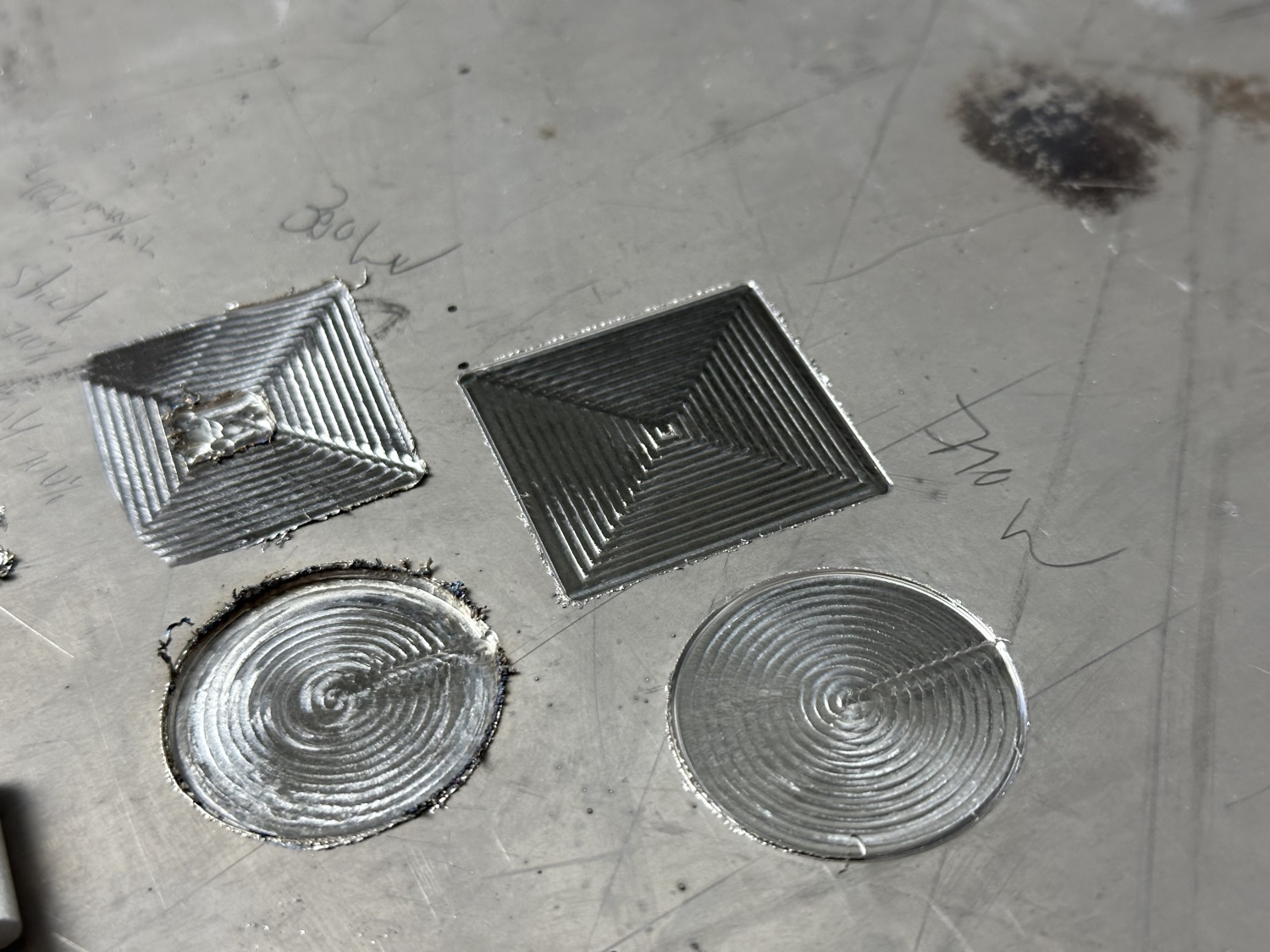

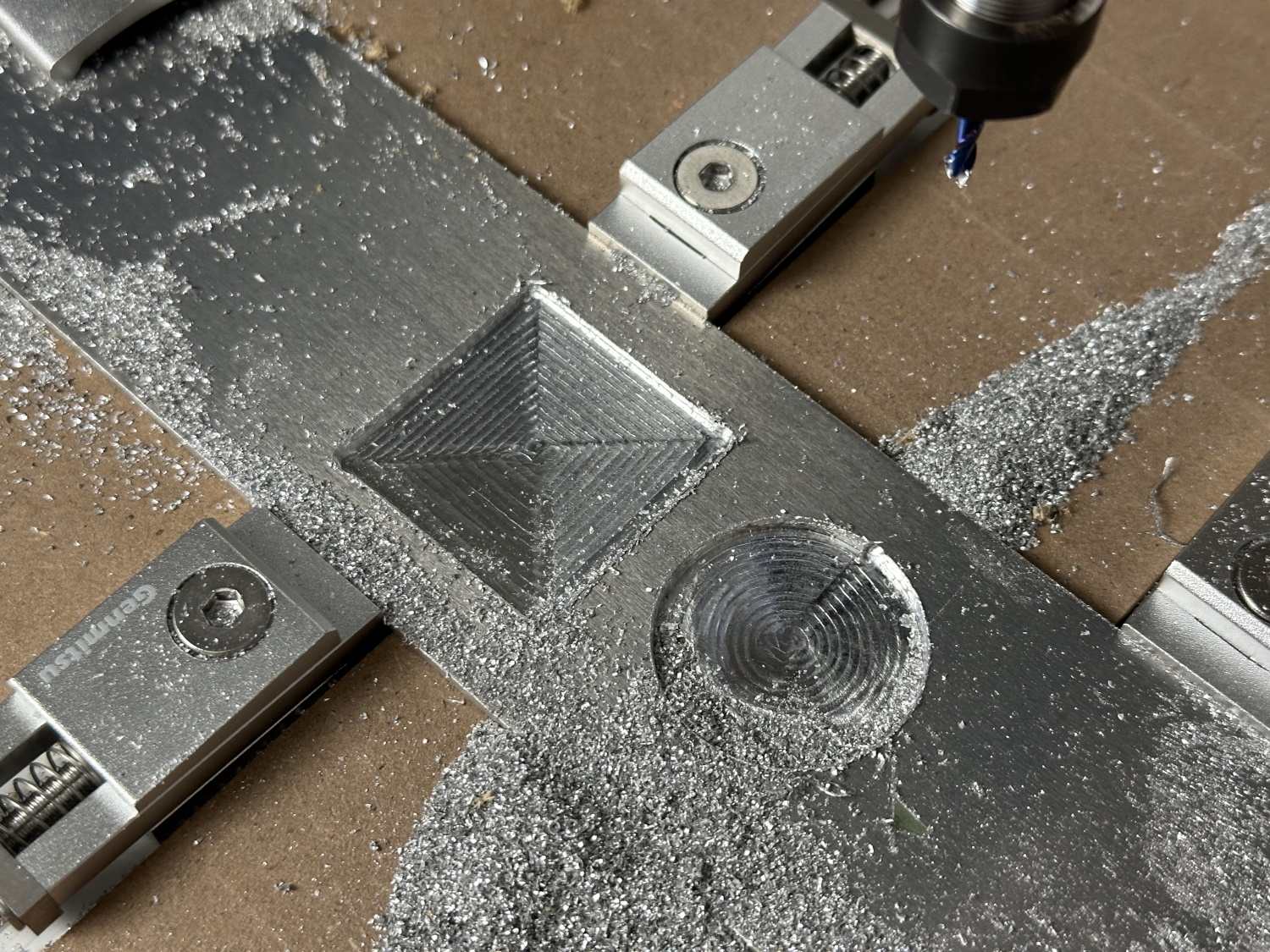

Die Taschen wurden mit 0,5 mm Zustellung und 400 mm/min Vorschub gefräst. Nominalmaß des Rechtecks hätten 38 mm und des Kreises 35 mm sein sollen. Eine klare Überlastung beider Testkandidaten, vermutlich auch noch optimierungsbedürftige Schnittdaten, allerdings zeigt dies gut den Unterschied zwischen der kleinen und der großen Spindel.

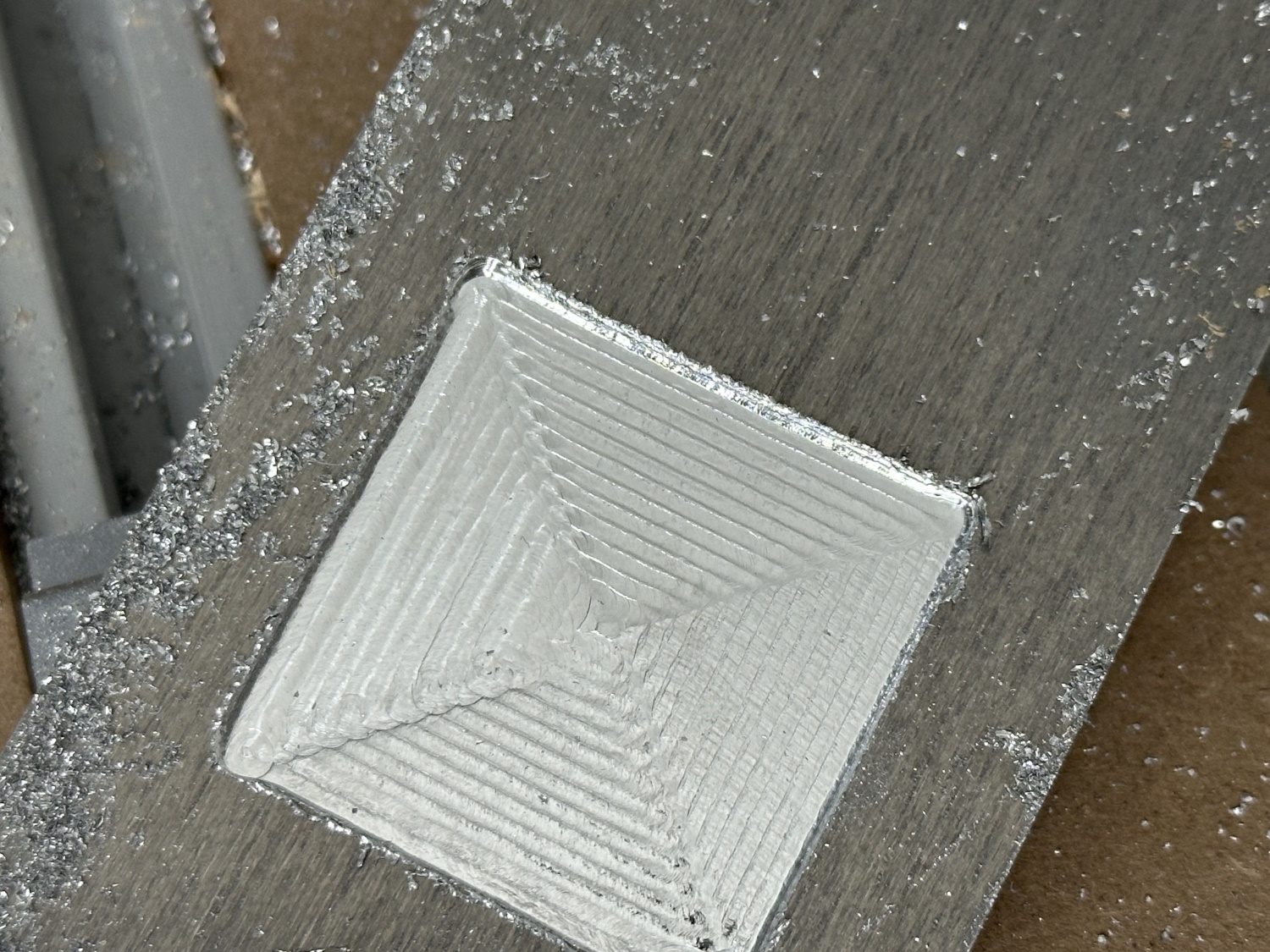

Bei den Taschen lassen sich ganz gut Ungleichmäßigkeiten der Fräslinien erkennen. Sowohl die eigentlich geraden Linien des Rechtecks, als auch die perfekt kreisförmigen Linien wirken beide schwammig. (Links = Serie) Die Ecken des Rechtecks sind weiter ausgeprägt. Nach dem Upgrade auf die 710 W Spindel, rechten beiden Taschen, ist diese Beobachtung deutlich weniger zu machen.

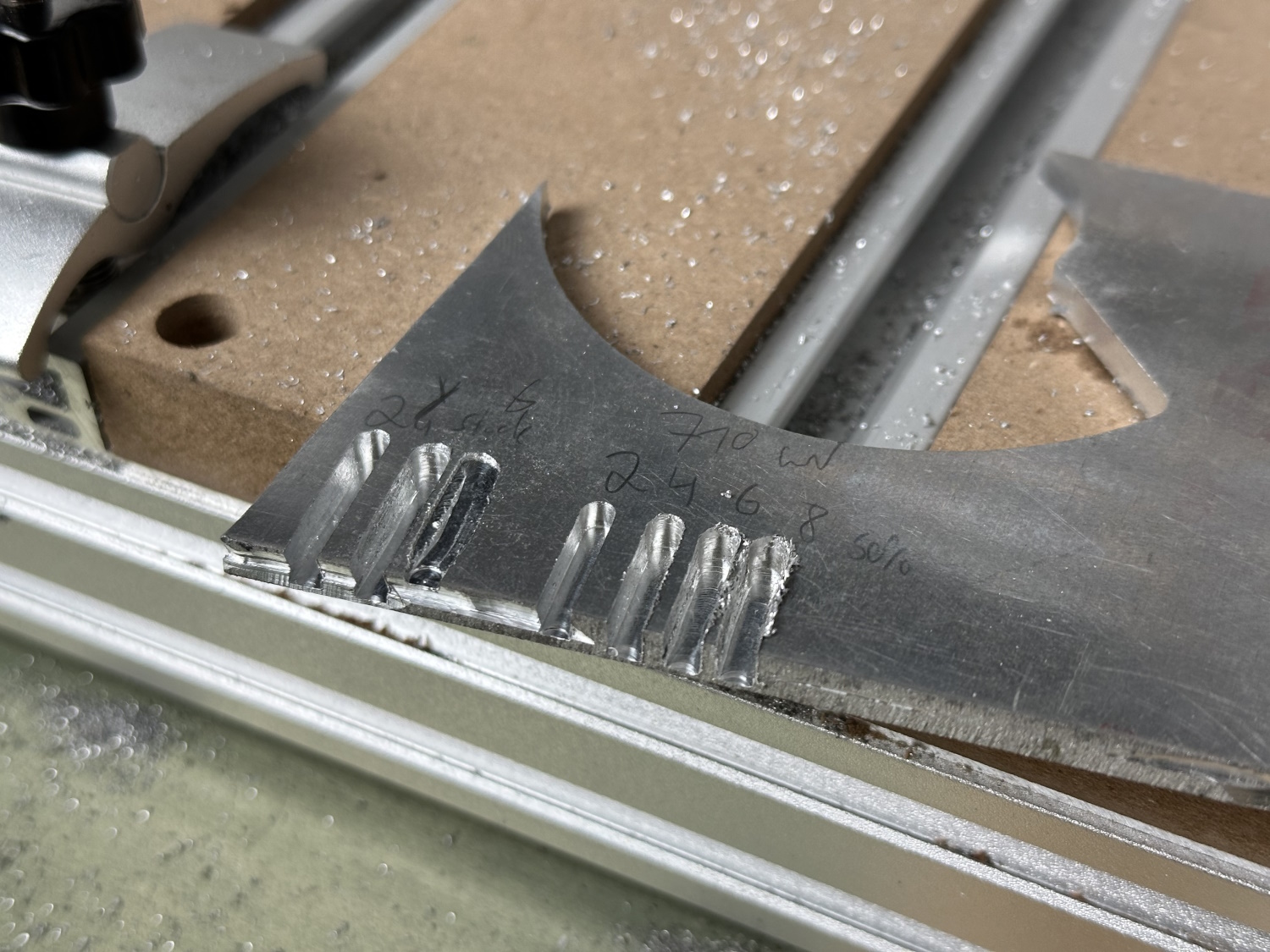

ST37 Stahl

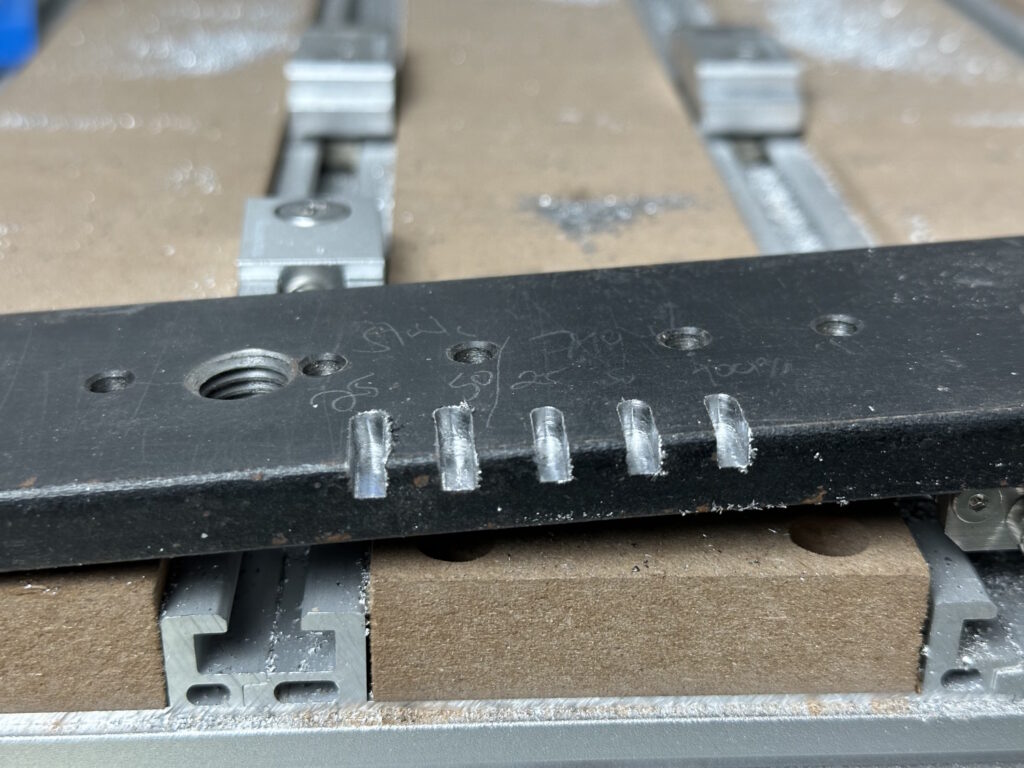

Generell war ich erstmal beeindruckt, dass die Standardspindel überhaupt so gut Stahl fräsen kann. Klar, 0,2 mm Zustellung bei 100 mm/min sind keine Schnittdaten mit denen man ständig arbeiten möchte, aber das Ergebnis kann sich sehen lassen. Komplett ohne Kühlung, kam eine relativ saubere Oberfläche zum Vorschein, wenn auch mit 3,55 mm um fast 4 zehntel zu breit:

Die linken beiden Nuten sind mit der Serienspindel in 0,2 mm gefräst, 1. 100 mm/min 2. 200 mm/min. Die rechten drei Nuten mit der 710 W Spindel in 100 mm/min, 200 mm/min und 400 mm/min gefertigt worden (von links nach rechts). Auf den Bildern erkennt man schon ganz gut, dass die Oberfläche in allen Tests mit dem neuen Motor deutlich sauberer sind, weniger Ausfransungen, glänzender. Der oben gezeigten Tabelle kann man auch entnehmen, dass sie maßhaltiger sind, was bereits zu erwarten war, nach den Ergebnissen des Aluminium Tests.

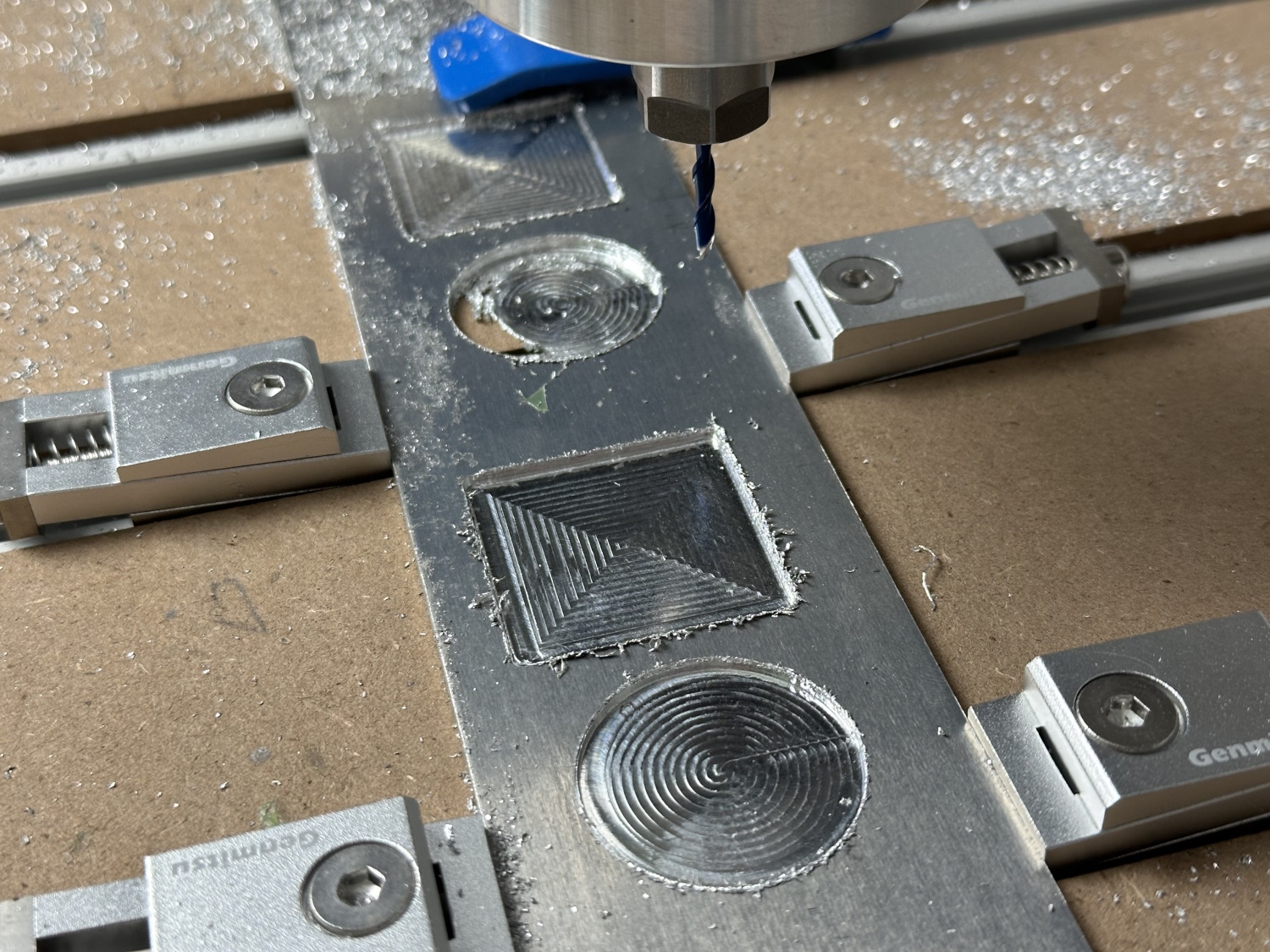

Titan

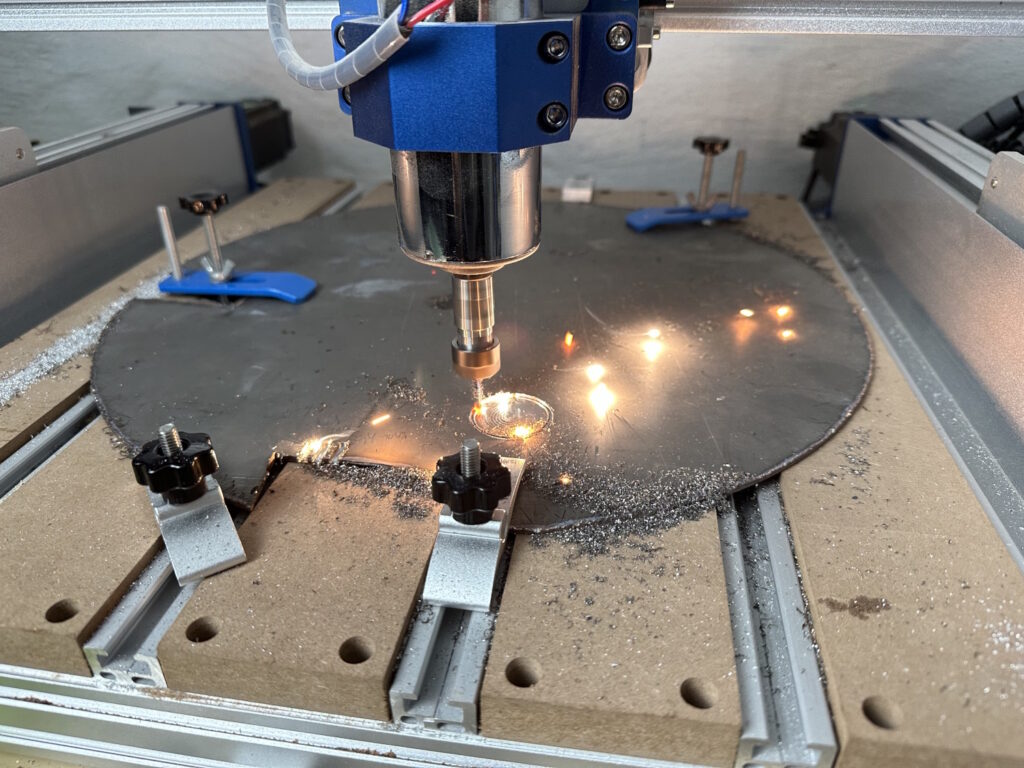

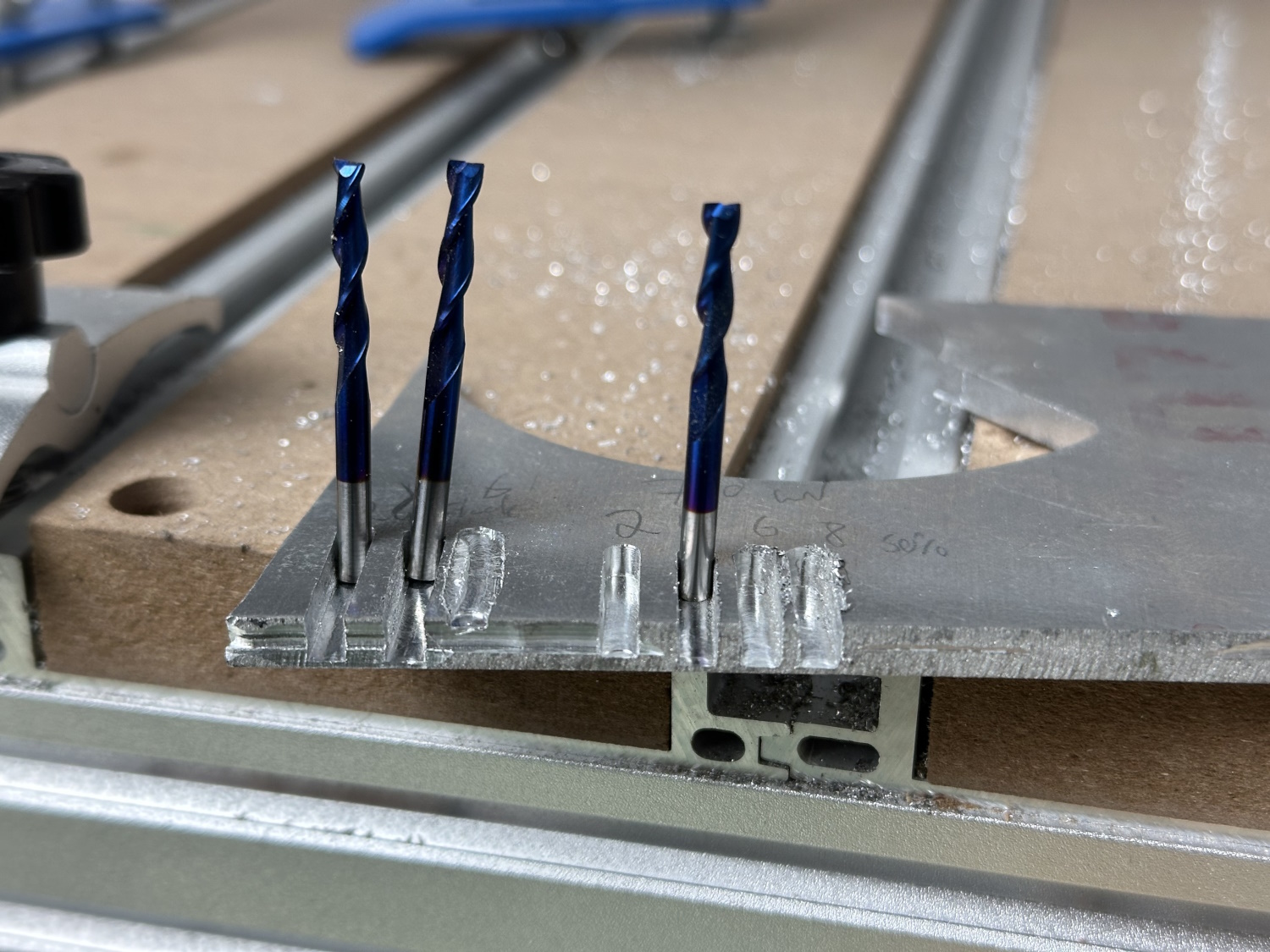

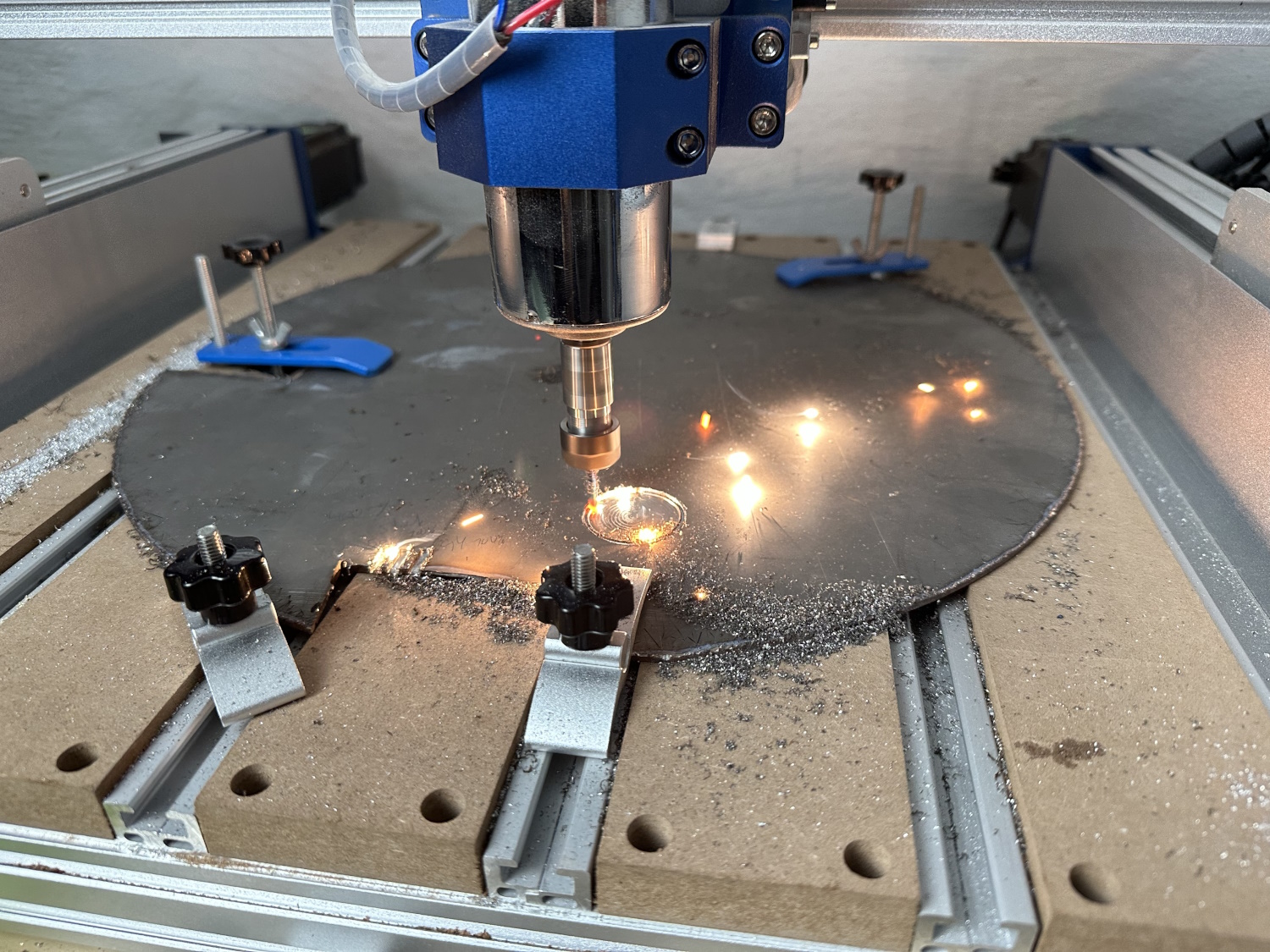

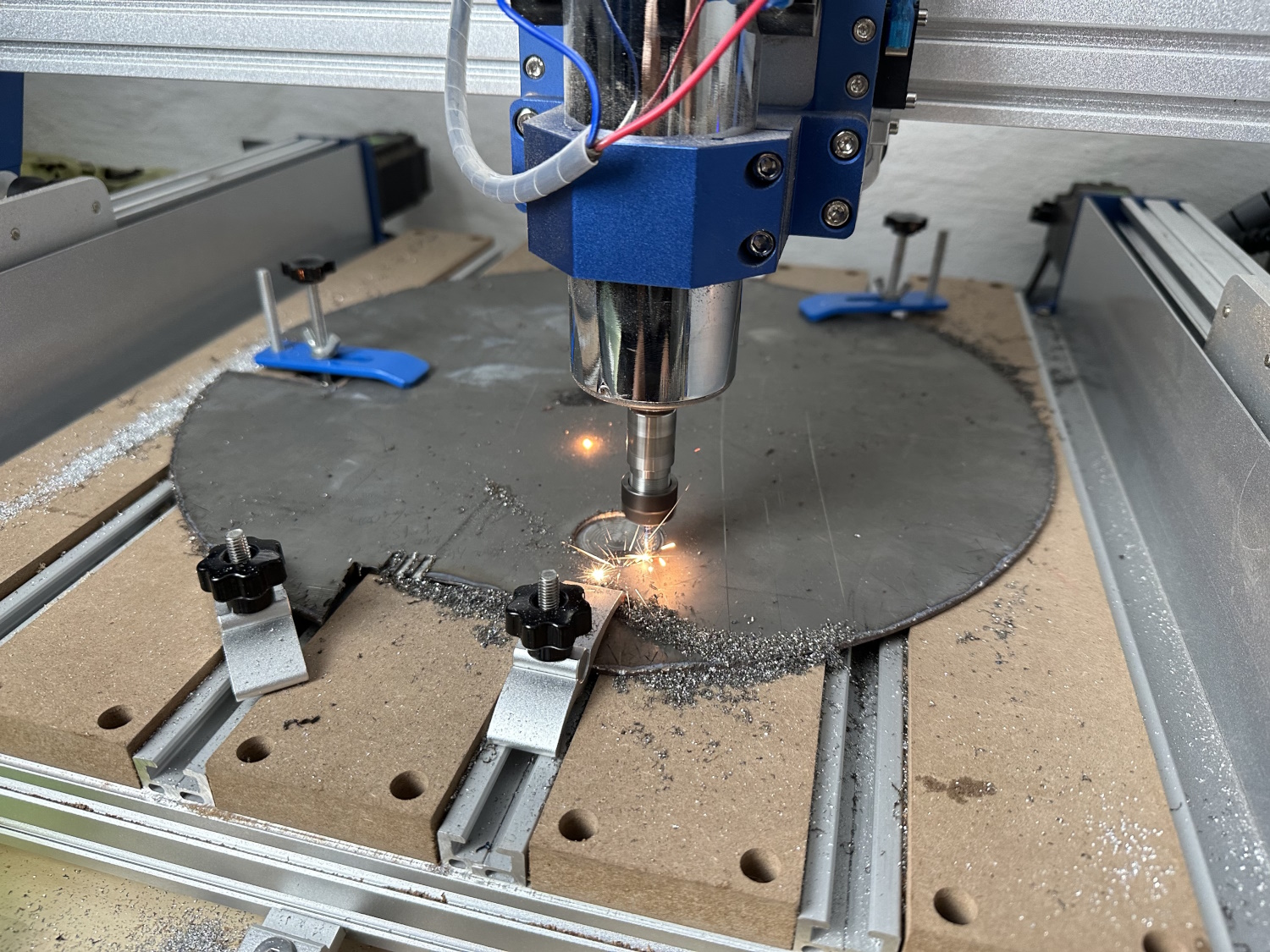

Ebenfalls eine Überraschung waren die Titan Tests. Leider weiß ich nicht genau welche Legierung vorliegt, aber definitiv ein sehr zähes und vermutlich für so eine Hobby CNC schwierig zu stemmendes Material. Die Ergebnisse waren tatsächlich maßhaltiger als die vorherigen Nuten in Stahl. Wenn auch der neue 710 W Motor abermals die sauberen Taschen fräst, bringt selbst die Serien Spindel den Fräser zum Glühen.

Die Spitze hat durch die Temperaturen ihre Farbe verändert, verrichtet aber trotzdem noch sehr gut ihre Arbeit. Zwischendurch sah es folgendermaßen aus:

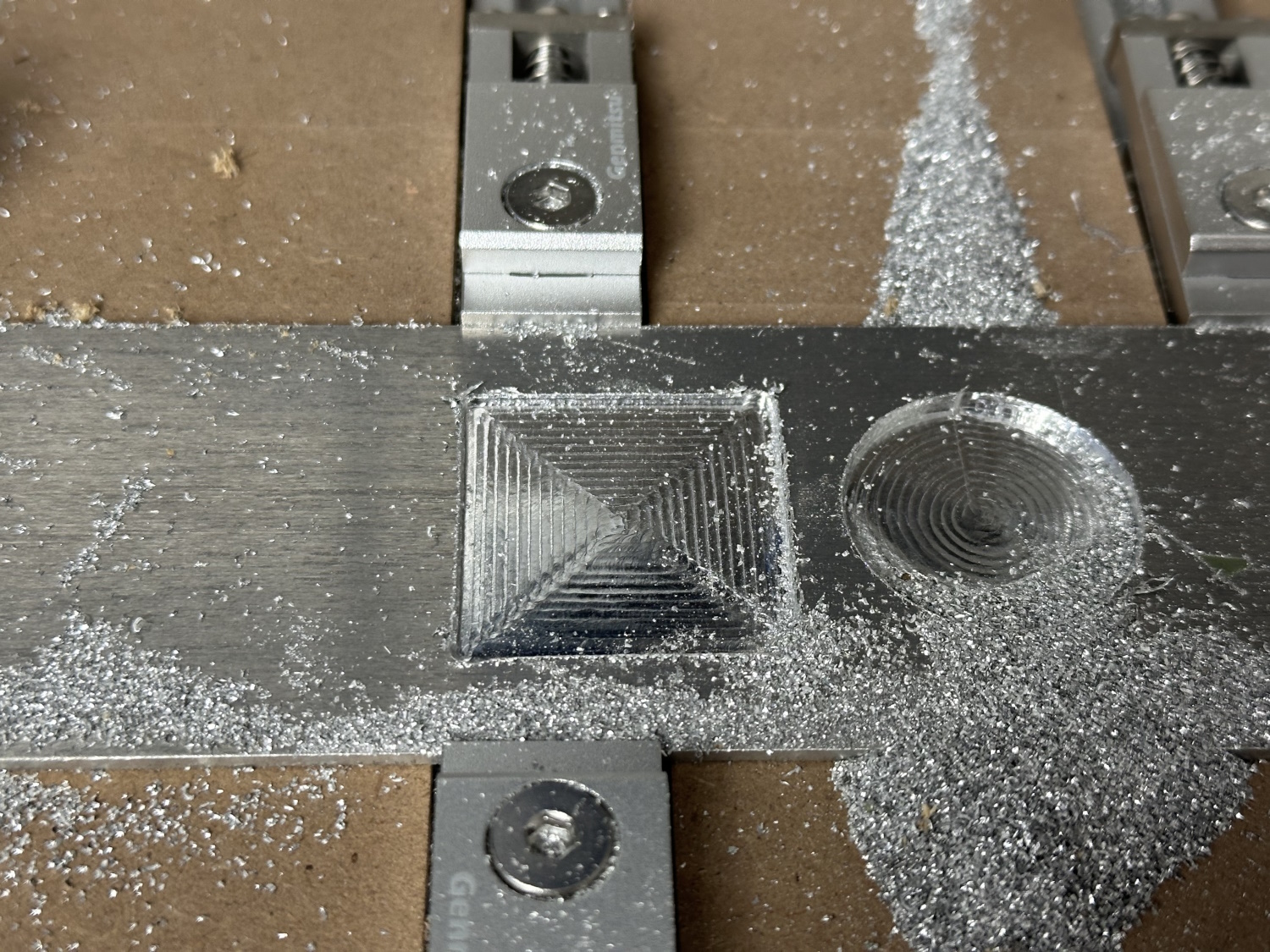

Das Material war leider etwas dünn um den Nuten Test aussagekräftig abzuschließen, da bei wenig Restmaterial die Hitze nicht gut abgeführt werden konnte. Die rechteckige sowie kreisförmige Tasche ließen da mehr Spielraum zu. Aber auch in diesem Test sieht man die Ablenkung des Fräsers in Form von sich schlängelnden, eigentlich geraden, Linien im Rechteck. Aber auch bei der Kreisbahn sind Unregelmäßigkeiten in der Höhe sowie Rattermarken zu erkennen. Die 710 W Spindel zeigt wiedermals ein klareres Ergebnis.

Aufgrund von übermäßiger Funkenbildung musste ich das Rechteck im 2. Durchgang mit der Serienspindel leider abbrechen, wohingegen die 710 W Spindel ihre Arbeit beenden konnte.

Weitere Detailbilder zeigen die sauberen Ränder der rechten beiden Testexemplare, die mittels der 710 W Spindel gefertigt wurden. Evtl. sollten wir noch weitere Titan Projekte fertigen, es eröffnen sich komplett neue Möglichkeiten, der Fräserverschleiß ist allerdings garantiert nicht zu vernachlässigen.

Die Nuten sind im unteren Bereich durch das geringe Restmaterial auch gut durchgeheizt, Maße ließen sich trotzdem nehmen. In der Tabelle sind die Werte mit 50% Vorschub (200 mm/min) sowie mit den vollen 400 mm/min mit jeweils 0,2 mm Zustellung zu finden. Die Nut ganz rechts wurde mit der 710 W Spindel und 0,4 mm Zustellung probiert, allerdings ist dann auch hier schnell die Grenze aufgezeigt worden.

Die Bilder sprechen für sich. Für mich ist die 710 W Spindel ein gelungenes Upgrade, gerade in Kombination mit der Relais Box. In Holz wird man übrigens auch mit höheren Schnittdaten belohnt, auch wenn das reine Fräsergebnis nicht deutlich anschaulicher wird, wie man es bei den Metalltests beobachten konnte.

Fraglich was hier eine VFD Spindel noch rausholen kann. Definitiv nochmals deutlich leisere Laufgeräusche – vielleicht beim nächsten Upgrade.

Inhaltsverzeichnis:

1 Kommentar zu “[Review] SainSmart PROVer XL Upgrades 4030 V2.1”