Werkzeuge

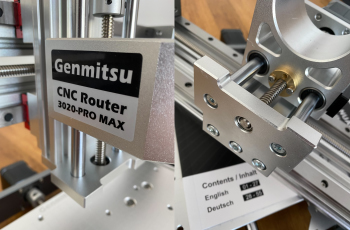

Nach dem Lasern widmen wir uns wieder den Basics der 3018 PRO und montieren den Spindel-Kopf. Beim Fräsen ist es leider nicht so einfach möglich ohne die richtigen Werkzeuge zum gewünschten Ergebnis zu gelangen. So gibt es für jeden Anwendungsbereich das entsprechende Werkzeug. Dabei ist nicht nur auf das zu bearbeitende Material einzugehen, sondern auch darauf, welche Formen oder Oberflächen geschaffen werden soll.

Es können natürlich auch Kompromisse eingegangen werden, gerade beim Thema Material gibt es einige Überschneidungen. Ein Fräser, der sehr gut Aluminium bearbeitet, kann auch für Hartholz eingesetzt werden. Allerdings wird ein Werkzeug, das viele Schneiden besitzt und in weichem Holz zu schönen Ergebnissen führt, Acryl zu stark erwärmen und zum Schmieren neigen. Das Material schmilzt, wobei der Fräser zugesetzt wird und nicht mehr korrekt arbeiten kann.

Wir wollen euch einige Fräser-Arten vorstellen und zeigen wofür diese eingesetzt werden, denn dazu kommt, dass nicht jeder Fräser fürs Bohren, Planen, für Nuten oder für das Gravieren genutzt werden kann. Auch hier gibt es Besonderheiten, auf die in den nächsten Absätzen eingegangen wird, sodass ihr beim nächsten Werkzeug kauf direkt wisst was ihr vor euch habt bzw. worauf ihr achten müsst.

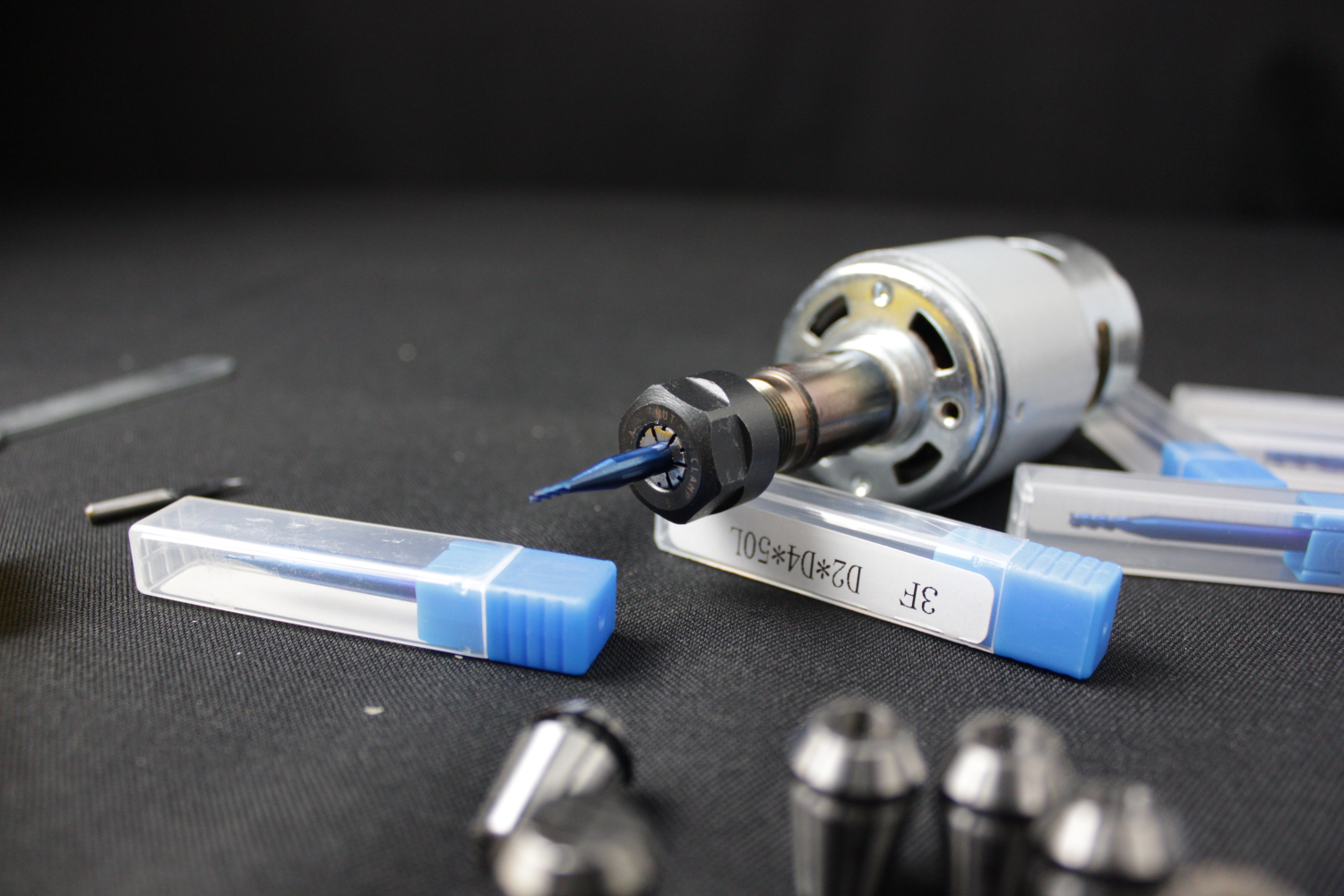

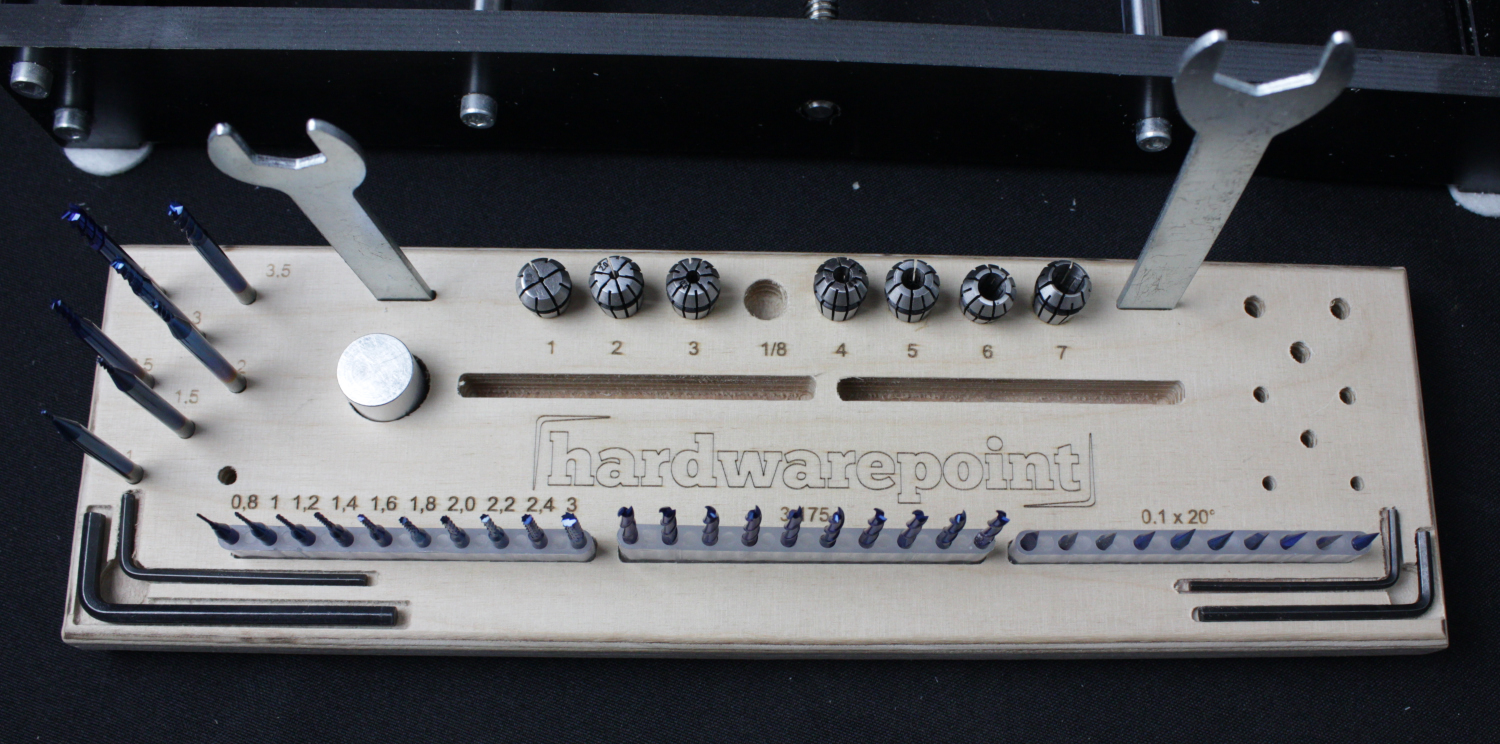

Generell solltet ihr immer das größt mögliche Werkzeug nutzen, ohne dabei die Maschine zu überlasten, denn die Bearbeitungszeit spielt bei der Auswahl natürlich auch eine Rolle und wird somit minimiert. Dazu muss auf das Spannfutter bzw. die Spannzangen eingegangen werden. Wir haben ein universelles Set von 1 bis 7 mm vorliegen, sodass wir verschiedenste Werkzeuge aufnehmen können. Die 1/8″ Spannzange befand sich bereits im Lieferumfang der 3018 PRO. Wir sind so für die meisten Individualitäten gewappnet, realistisch reicht es vermutlich aber wenn man sich die 2 gängigen Größen zulegt. Sodass man neben dem Standard 1/8″ noch eine 4 und eine 6 mm Spannzange besitzt. Dies kommt natürlich drauf an, welche Fräser ihr nachher verwenden wollt. 1/4″ ist ebenfalls noch eine oft verwendete Variante. Viel größer als die 7 mm braucht ihr aufgrund der Kapazitäten, zumindest bei der 3018 PRO, nicht gehen.

Um eine solche Spannzange auszuwechseln, schraubt ihr dessen Mutter komplett von der Spindel ab und während ihr von vorn auf die Spannzange drückt, nehmt ihr die zweite Hand und schiebt die Spannzange zu einer Seite. Die Klemmung löst sich und ihr könnt die Spannzange nach innen herausnehmen. Dies solltet ihr ohne eingesteckten Fräser machen. Die neue Spannzange wird einfach wieder in die Mutter hereingedrückt und rastet mit einem Klicken ein.

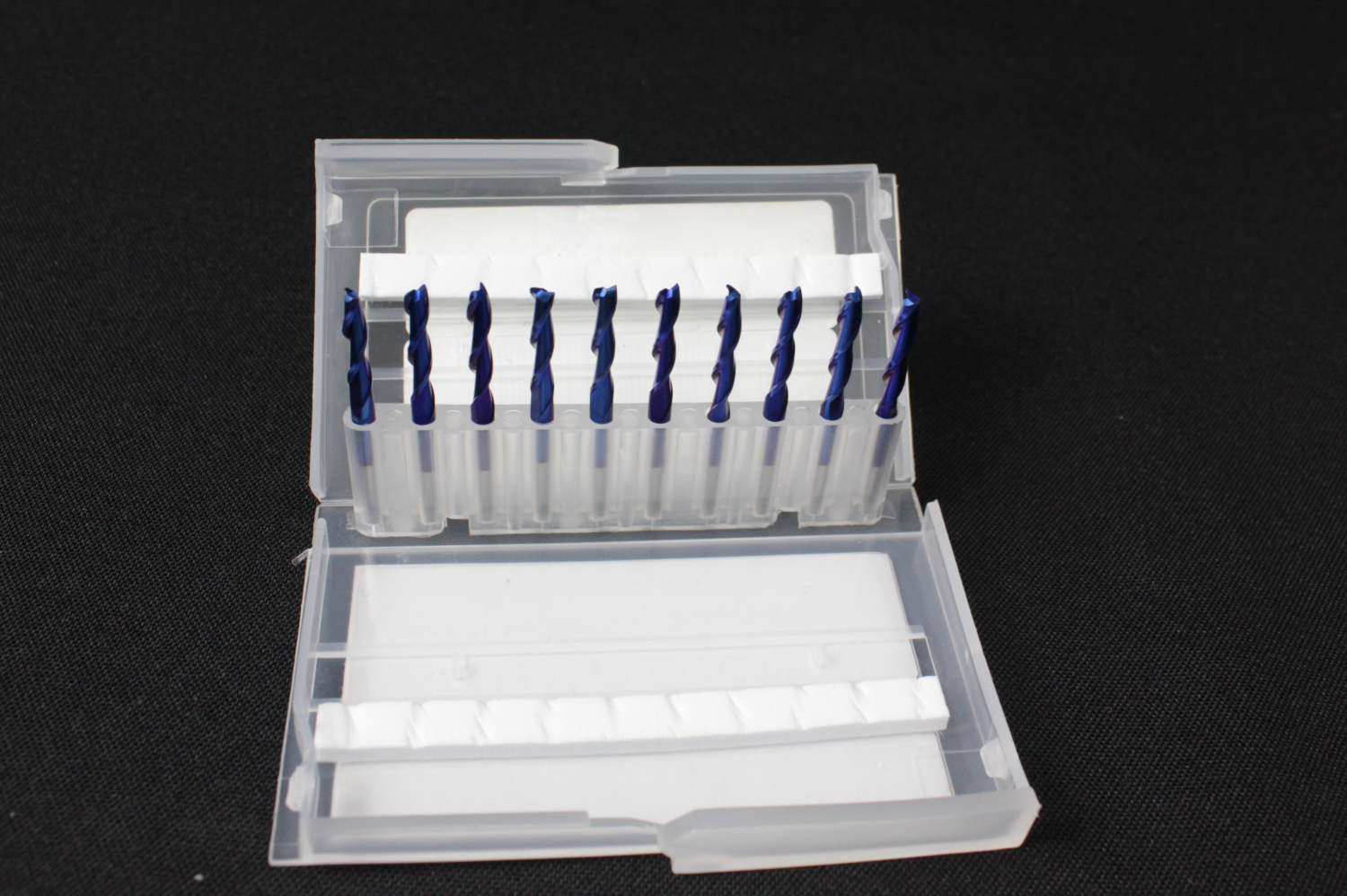

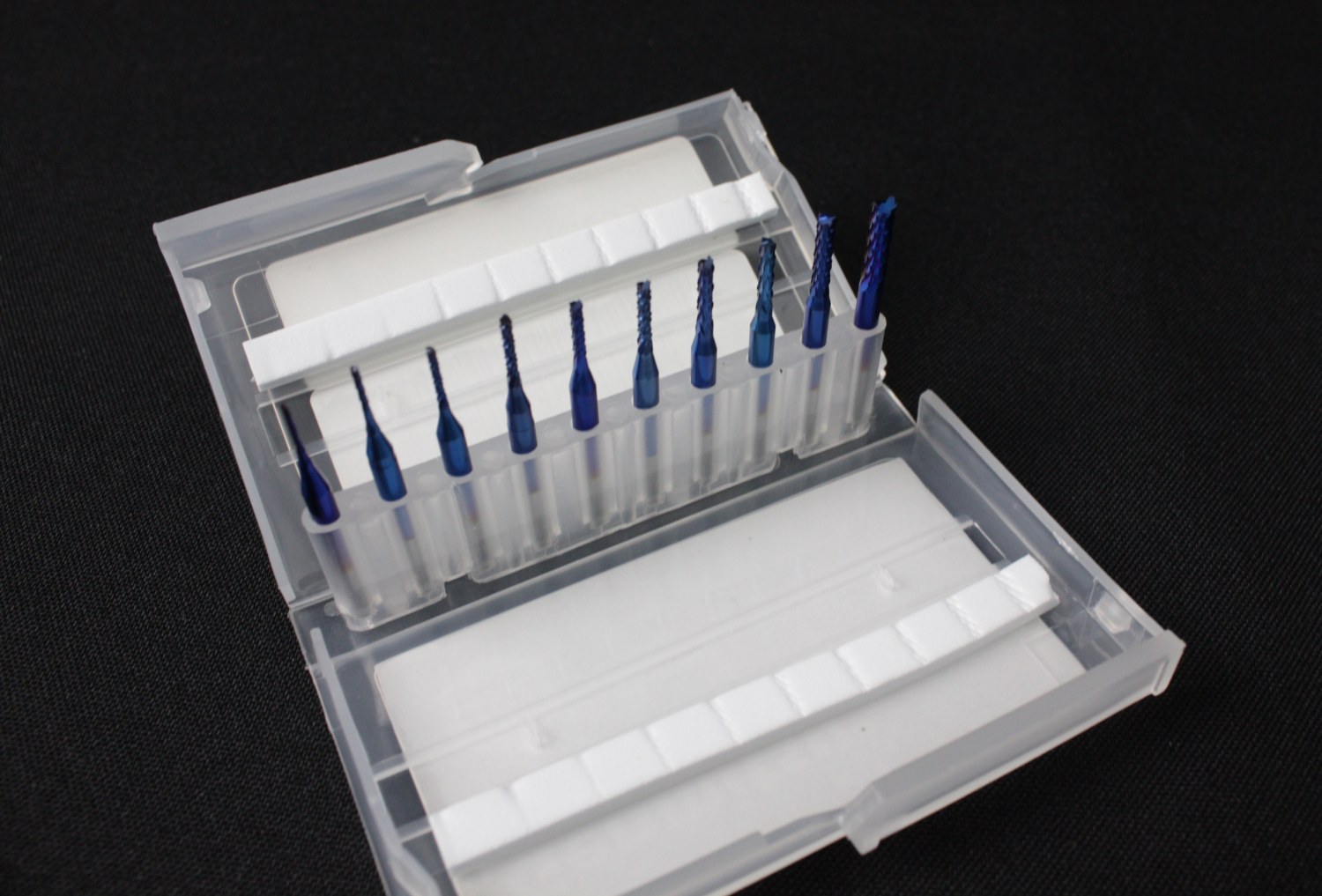

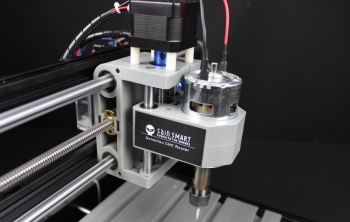

Auf den Bildern findet ihr vier verschiedene Fräserarten, die wir hier weiter vorstellen wollen. Alle habe eine blaue „nano“ Beschichtung, die die Standzeit weiter erhöhen soll und bestehen aus einer Wolframkarbid-Stahllegierung. Sie sehen auf jeden Fall vielversprechend aus. Sain Smart bietet auf seiner Website dazu eine sehr gute Auflistung mit Materialien und Fräsarten sowie den dazugehörigen Werkzeugen.

Im Lieferumfang der 3018 PRO war ebenfalls eine Übersicht:

Aluminium-Fräser

Dieser 3-Schneid-Fräser ist speziell für die Bearbeitung von Aluminium. Wir haben auch noch eine Testplatte aus 7075 T6, die wir allerdings der 3018 Pro nicht zumuten möchten, aber wer weiß, was in Zukunft noch für eine Fräse in unsere Hände kommt. Ein stabiler 4 mm Schaft bedingt eine entsprechende Spannzange, garantiert aber natürlich auch für die nötige Kraftaufnahme. Die 3 Schneiden sorgen für einen guten Späneabtransport nach oben, bei gleichzeitig geringer Motorbelastung – die Späne sind ebenfalls kleiner im Vergleich zu einem 2-Schneid-Fräser. Bei der Aluminiumbearbeitung bildet sich gern eine Aufbauschneide, d.h. das Aluminium belegt die Schneiden vollflächig, wodurch die Schneidleistung nicht nur abnimmt, sondern auch die Maßhaltigkeit, da hierdurch quasi eine größere Schneide entsteht. Ob diese Fräser auch mit diesem Problem zu kämpfen haben, können wir erst im späteren Betrieb sagen.

Bearbeiten lassen sich hiermit alle Arten der Oberflächenfräsungen, Nuten stechen, Umlauffräsen und Bohren. Dabei sorgt die gerade Spitze für eine 90° Bearbeitung, 3D Konturfräsen ist hierdurch eingeschränkt bzw. gar nicht möglich.

Zweischneiden Allzweck-Fräser

Dieser Fräser besitzt zwei Schneiden und ist plan in der Spitze. Als Allzweck-Fräser kann er für fast alle Materialien hergenommen werden. Die Schneiden sind so geformt, dass die Späne nach oben getragen werden, also gerade für Nuten oder tiefe Taschen von Vorteil, allerdings kann und wird es bei der Bearbeitung von weichem Holz zum Ausreißen einzelner Fasern am Rand kommen. Hartholz sieht dagegen besser aus. Beim Fräsen von Kunststoffen habe ich gute Ergebnisse erzielen können – durch nur zwei Schneiden tritt keine übermäßige Erwärmung auf, ebenso bei Aluminium. Sogenannte Down-Cut Fräser haben eine umgekehrte Schneide, sodass die Späne nach unten zum Werkstück geführt werden, dies wirkt dem Ausreizen bei Holz entgegen, kommt aber mit Nachteilen zur Späneabfuhr bei tiefen, schmalen Nuten und bei allen anderen Materialien.

Durch die Schneiden an der Spitze kann er auch in das Material eingetaucht werden und für das Planen, Stechen von Nuten bzw. für alle Arten von Oberflächenbearbeitung genutzt werden. Für 3D Gravierungen, die man mit einer 3018 PRO herstellt, ist die Spitze mit 3,175 mm allerdings zu groß. Der nächste Fräser ist für solche Operationen passender, bzw. gibt es auch eine Variante dieses Werkzeuges mit abgerundeter Spitze.

Meinen kleinen Toolhalter habe ich z.B. mit diesem Fräser hergestellt:

Am Rand wurden teilweise Holzfasern, wie zu erwarten, herausgerissen, durch nachträgliches abschleifen kann aber auch das behoben werden.

Gravier-Bit 0,1 x 20°

Auch V-Bit genannt, in unserem Beispiel in sehr kleinen Abmessungen. 0,1 mm x 20° Spitze für feine Details, ob Gravuren oder Beschriftungen. Es lassen sich eigentlich alle Materialien wie Holz, Kunststoff und Metall bearbeiten, denn durch die sehr feine Spitze von nur 0,1 mm ist der Kraftaufwand für die 3018 PRO relativ gering. Allerdings muss hier bei härteren bzw. zähen Materialien, wie Metall oder Acryl stark auf die Eintauchtiefe bzw. die Zustellung pro Fräsdurchgang geachtet werden – die Spitze bricht sonst schnell ab. Im Ursprungsartikel sieht man welche Details damit darstellen werden können. Dort allerdings mit den beigelegten Gravier-Bits hergestellt (anderer Winkel und keine Beschichtung).

Als Beispiel ein Motordeckel, den ich mit einem Gravierbit beschriftet und sogar komplett aus dem Material gelöst habe. Als Teil meines neuen Motors für den Datsun kommen auch selbst designte Deckel zum Einsatz. In diesem Fall nur als Test, aus einem Kunststoff/Aluminium Sandwich und der Gravierbit hat sowohl im Kunststoff, als auch im Aluminium ganze Arbeit geleistet. Später werden diese aus 5 mm 7075 T6 Aluminium gefräst, bekommen aber verschiedene Designs und Beschriftungen.

Als Beispiel ein Motordeckel, den ich mit einem Gravierbit beschriftet und sogar komplett aus dem Material gelöst habe. Als Teil meines neuen Motors für den Datsun kommen auch selbst designte Deckel zum Einsatz. In diesem Fall nur als Test, aus einem Kunststoff/Aluminium Sandwich und der Gravierbit hat sowohl im Kunststoff, als auch im Aluminium ganze Arbeit geleistet. Später werden diese aus 5 mm 7075 T6 Aluminium gefräst, bekommen aber verschiedene Designs und Beschriftungen.

Mit größeren, stabileren Vertretern lassen sich sehr schöne Schriftzüge erstellen. Als V-Carve Funktion über z.B. die gratis Software Carbide Create wird eine besondere Verfahrart erstellt, sodass die Mitte der Logos und Muster tiefer ausgehöhlt wird, als der Rand. Müsst ihr euch mal anschauen, da leider aktuell keine solcher Fräser auf Lager waren, können wir euch Bilder hierzu nur nachreichen.

Mehrschneid-Fräser

Diese Art von Fräsern könnt ihr für eine Vielzahl von Holzsorten verwenden. Durch die Aufteilung auf mehrere kleine Schneiden ist er grundsätzlich sehr stabil und sorgt bei Holz für ein sauberes Finish ohne ausgerissene Fasern. Kunststoff funktioniert, hier sind die vielen Schneiden allerdings von Nachteil, da sie zur Erwärmung des Materials bzw. des Bits führen und so der Kunststoff um den Fräser herum schmilzt. Von Metall würde ich komplett abraten, da er sich bei weichen Metallen schnell zusetzt und keine richtigen Späne erzeugt werden.

Mit diesem Bit können Nuten oder Umfangsfräsungen vorgenommen werden, Bohren funktioniert, sollte aber mit geringem Vorschub vorgenommen werden.

Generell lässt sich folgendes sagen. Schneiden am Kopf erlaubt Bohren und direktes eintauchen in das Material, keine Schneiden am Kopf = kein Möglichkeit dieser Fräsoperationen. Die Form des Kopfes gibt auch die From der Fräsung vor. Für die 3018 PRO sind dies Spitzen zum Gravieren, plane Köpfe für rechtwinklige Ergebnisse, runde Köpfe für 3D Kontouren bzw. Zwischenwinkel zum Entgraten oder für V-Carvs (45°, 60°, 20° etc). Zum Thema Bohren sei noch dazu gesagt, dass eine Schneide über die Mitte hinaus gehen muss. Schaut man sich z.B. den Planfräser für das Spoilboard vom letzten Kapitel an, wird schnell klar, dass man hiermit nicht einfach in das Material hereinfahren kann, da sonst der Mitteleteil einfach aufliegt. Zum Bohren ist dieser Fräser also nicht geeignet und die Zustellung innerhalb des Werkstückes darf auch nur so viel Betragen, wie der Mittelteil abgesetzt ist, ansonsten immer nur von Außerhalb ins Werkstück fahren.

Umlaufende Schneiden erlauben generelles Fräsen mit diesen Schneiden – sogenanntes Umlauffräsen. Ob hiermit nicht nur von außerhalb des Werkstückes gefräst werden kann, sondern auch eine Nut aus der Mitte heraus, liegt am Spänetransport. Ein Bit, bei dem die Späne nach oben transportiert werden (Up-Cut-Bit) ist für Nuten geeignet, ein Down Cut Bit hingegen nicht, da das abgetragene Material nirgends entweichen kann und zu einer Verschlechterung des Ergebnisses führt. Wenn jedoch von außerhalb an das Werkstück gefahren wird, fliegen auch bei einem Down-Cut-Bit die Späne seitlich heraus.

3 Kommentare zu “[Review] SainSmart Genmitsu 3018 PRO Upgrades”