Kalibieren

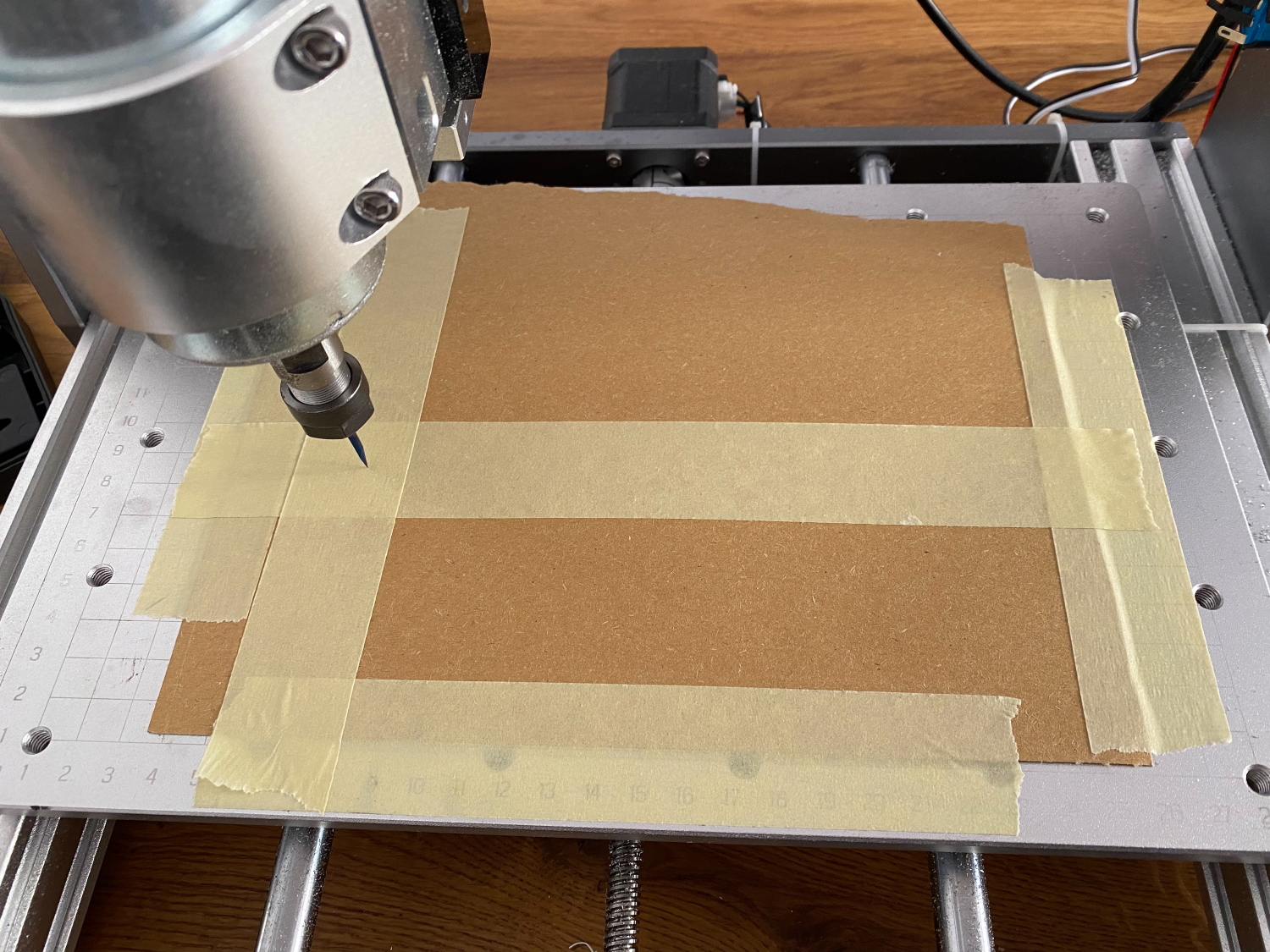

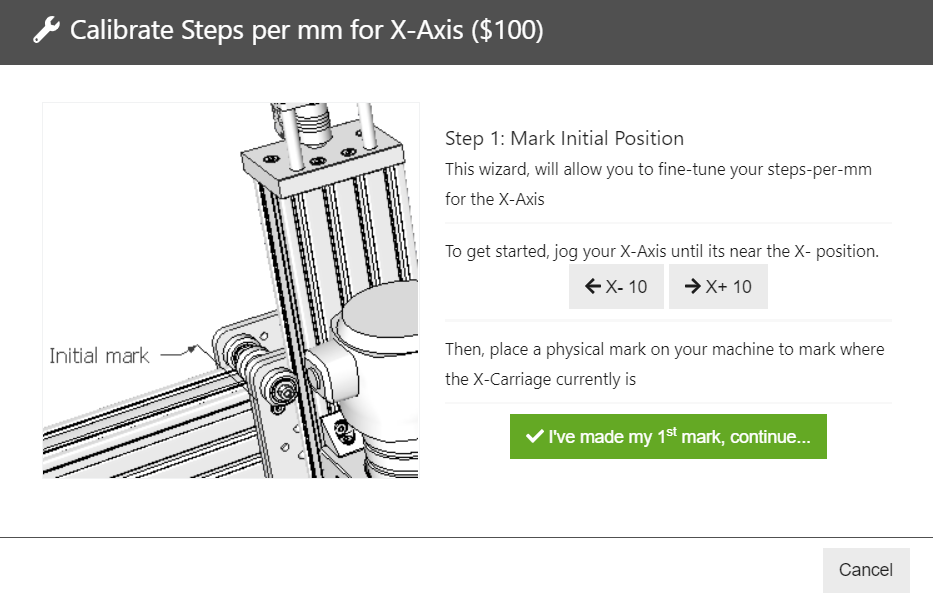

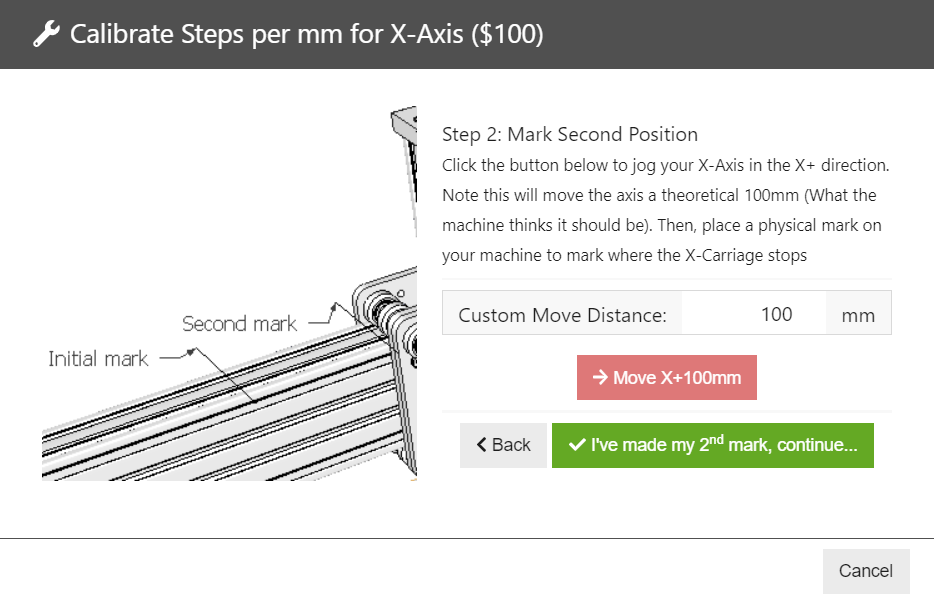

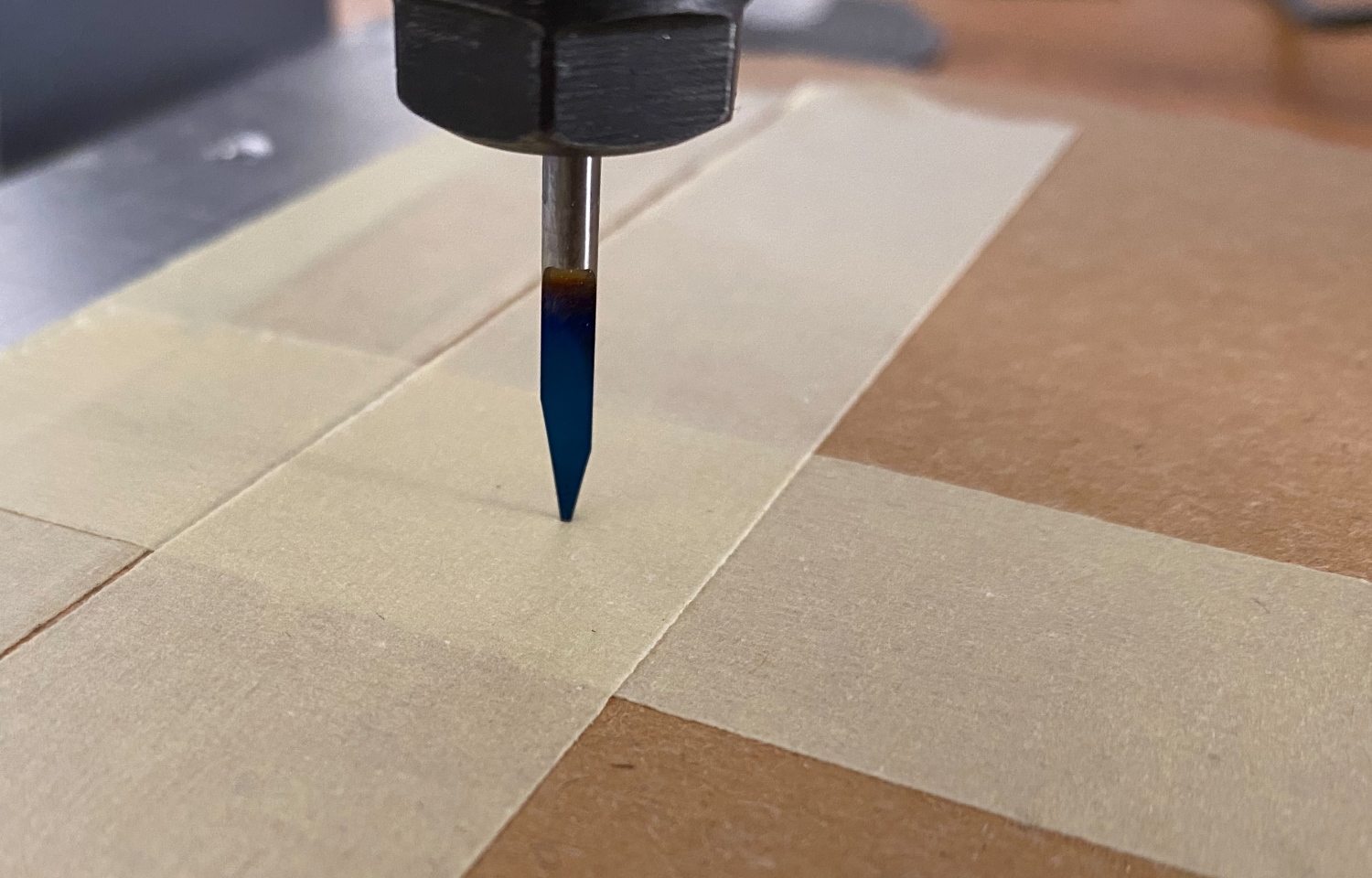

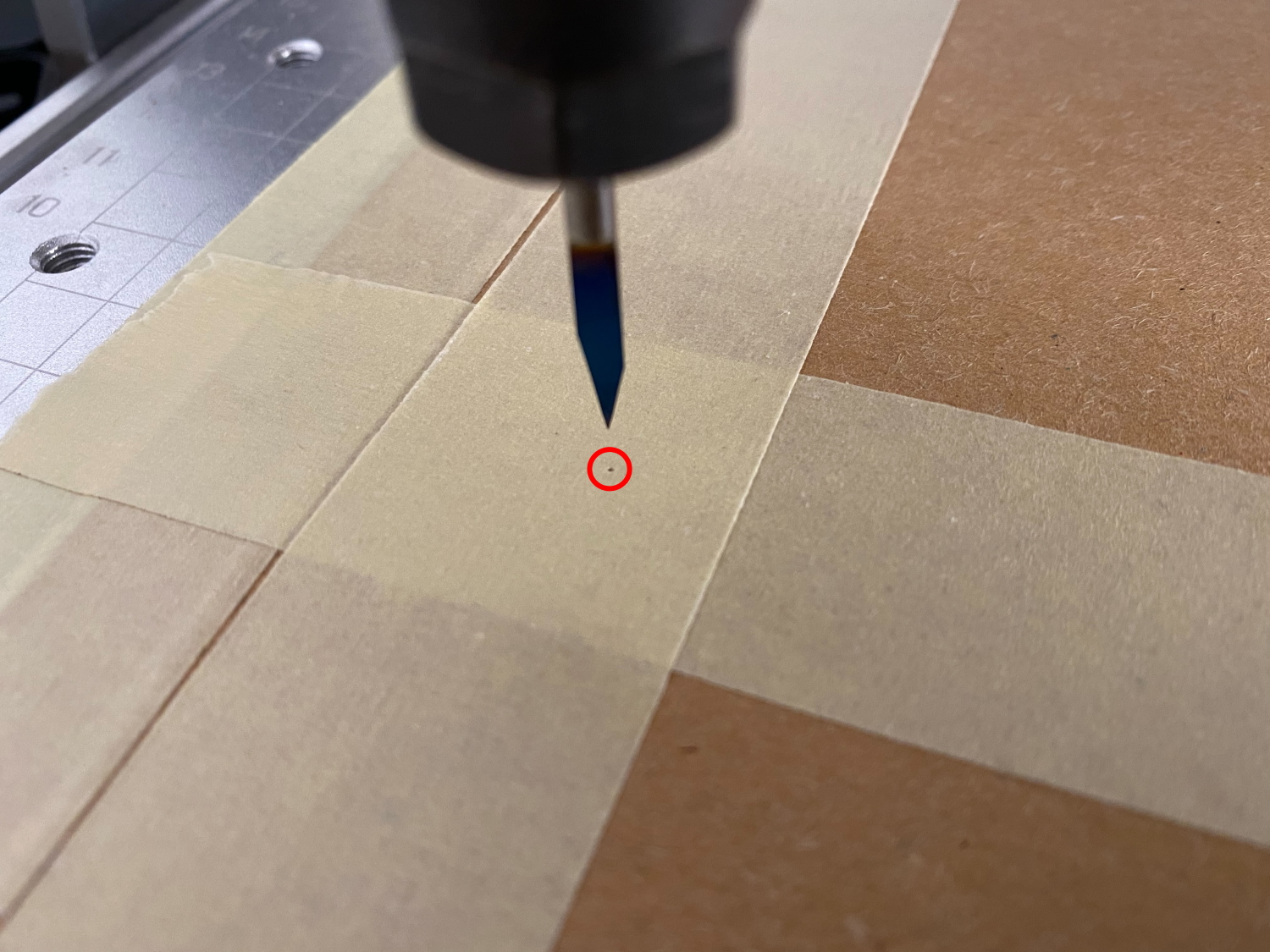

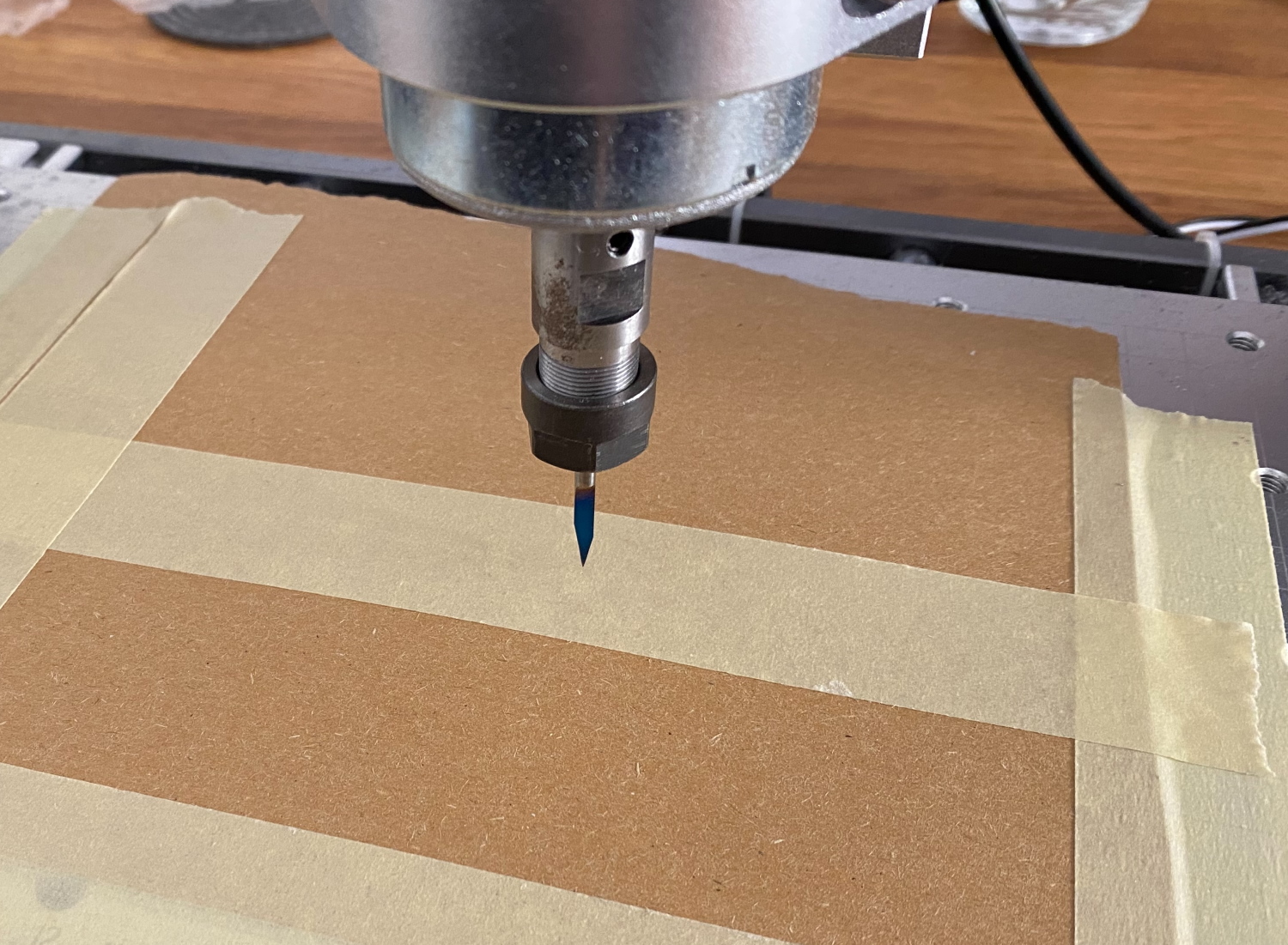

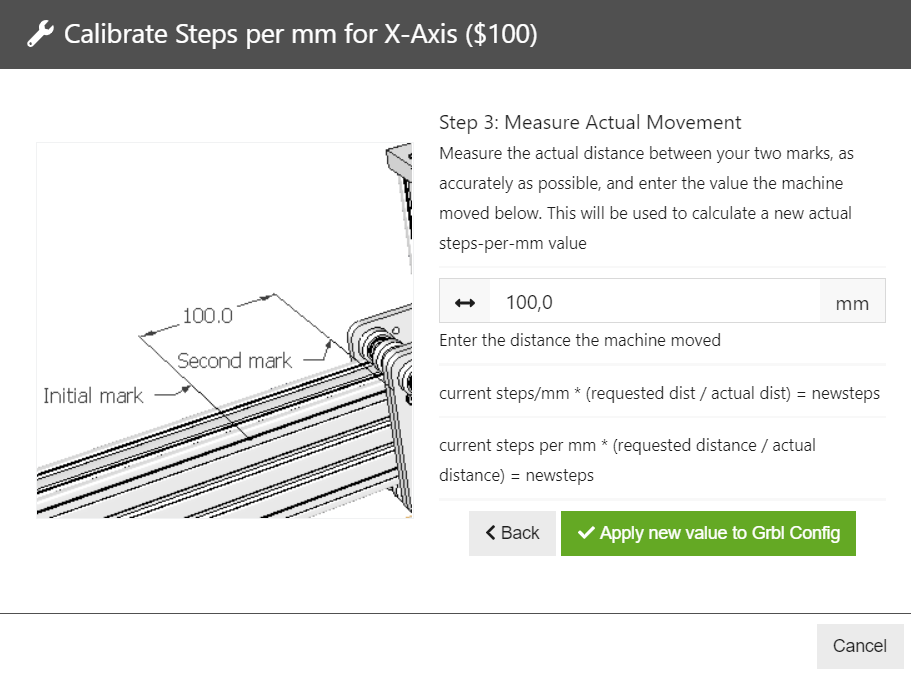

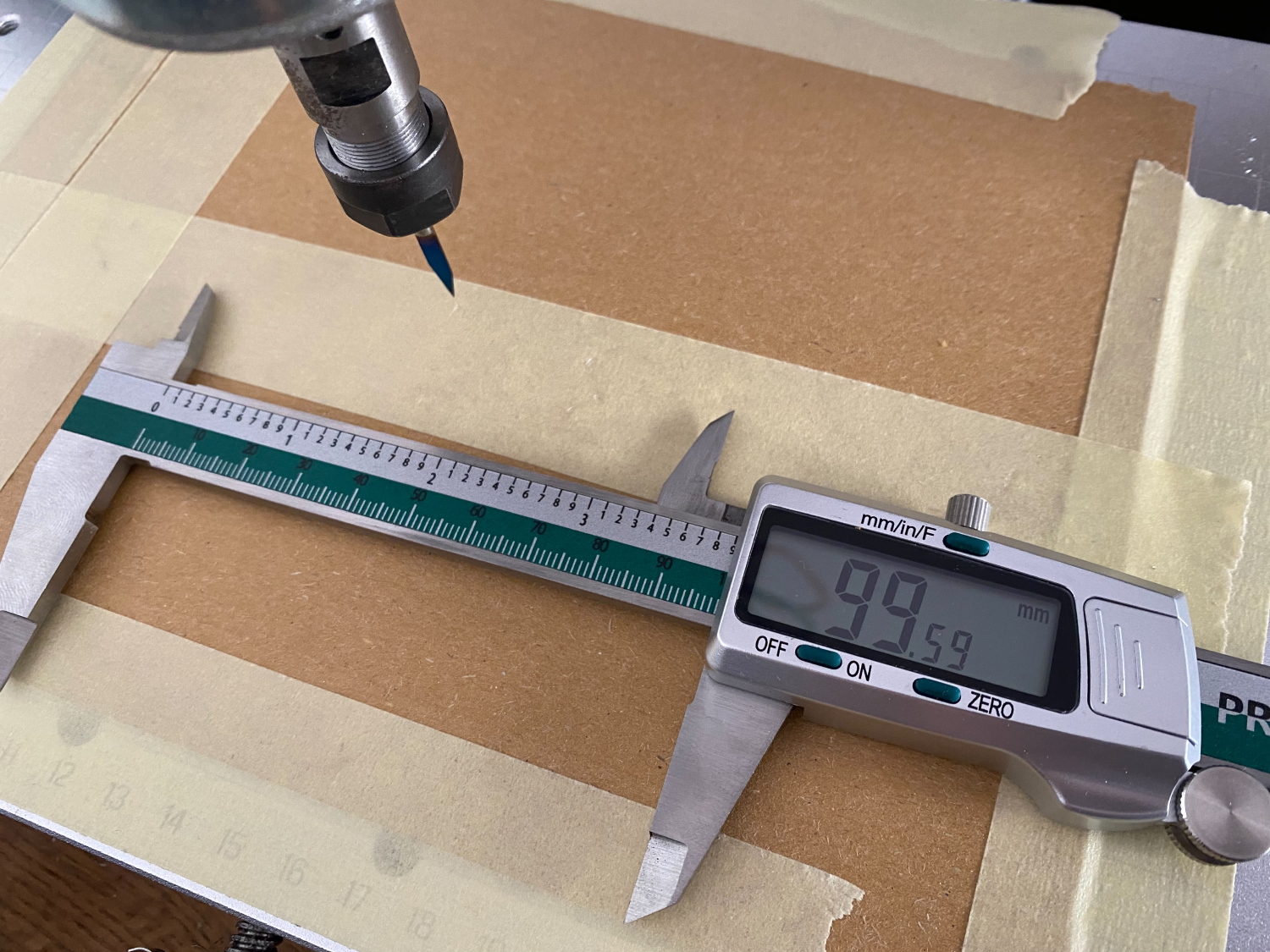

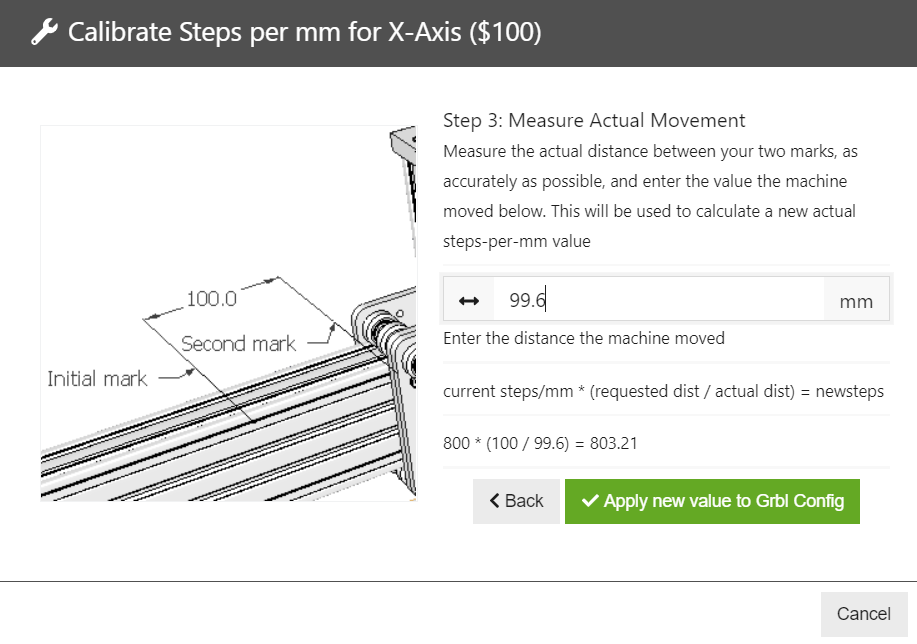

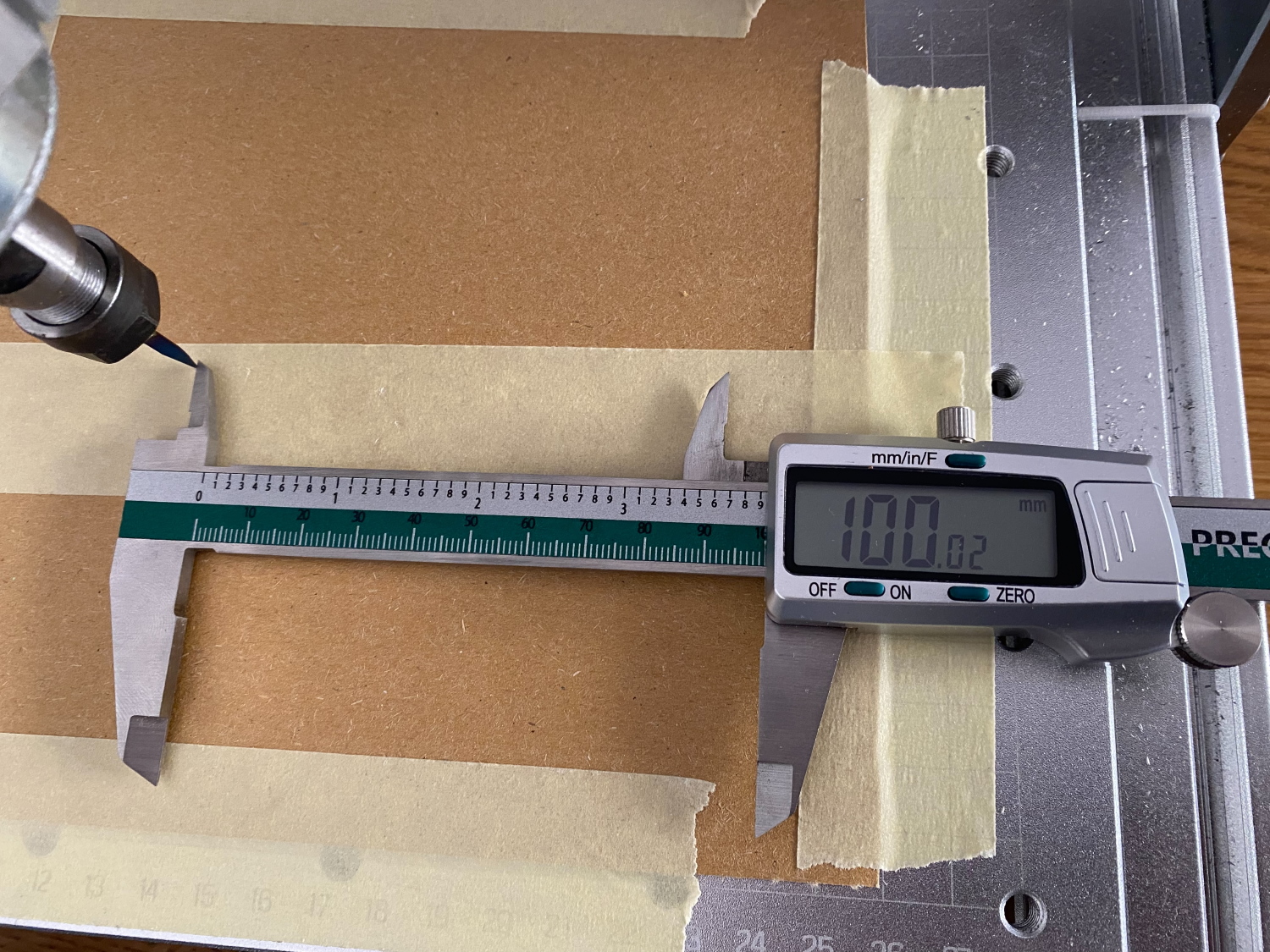

Viele der nachfolgenden Schritte erleichtern euch später das Arbeiten mit der CNC oder verbessern das Endergebnis direkt am Werkstück. Wir prüfen, wie genau die Schrittmotoren fahren bzw. korrigieren etwaige Abweichungen, schauen wie das Bett zur X und Y Achse steht sowie die Spindel zum Fräsbett. Ersteres lässt sich sehr einfach überprüfen, indem wir einen der mitgelieferten, spitzen Fräse einspannen, eine weiche Unterlage auf dem Frästisch mit Tape fixieren und vorgegebene Strecken abfahren, die wir im Anschluss überprüfen. In Y und Z passt das Maß perfekt, Abweichung kleiner als 0,1 mm = genau genug für die 3020 PRO MAX. In X haben wir bei 100 mm Verfahrweg allerdings 99,6 mm gemessen, eine kleine Abweichung, die sich durch den integrierten Assistenten in Openbuilds Control einfach anpassen und auf dem Arduino ablegen lässt. Die folgende Bilderserie verdeutlich nochmals das eben beschriebene:

Zum Hineinstechen reicht es einfach per Hand die Z Achse in die Pappe zu fahren, dadurch entsteht ein kleines Loch, perfekt zum Messen.

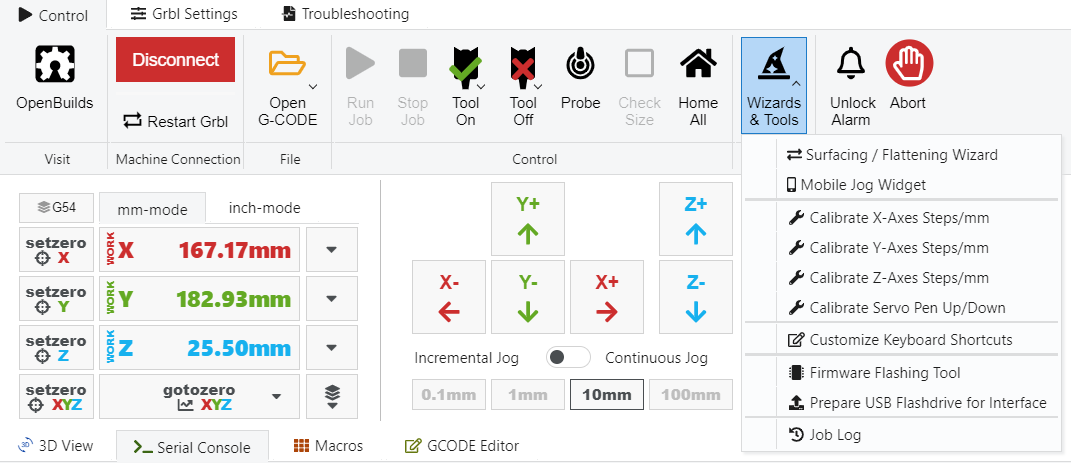

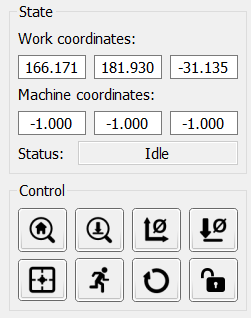

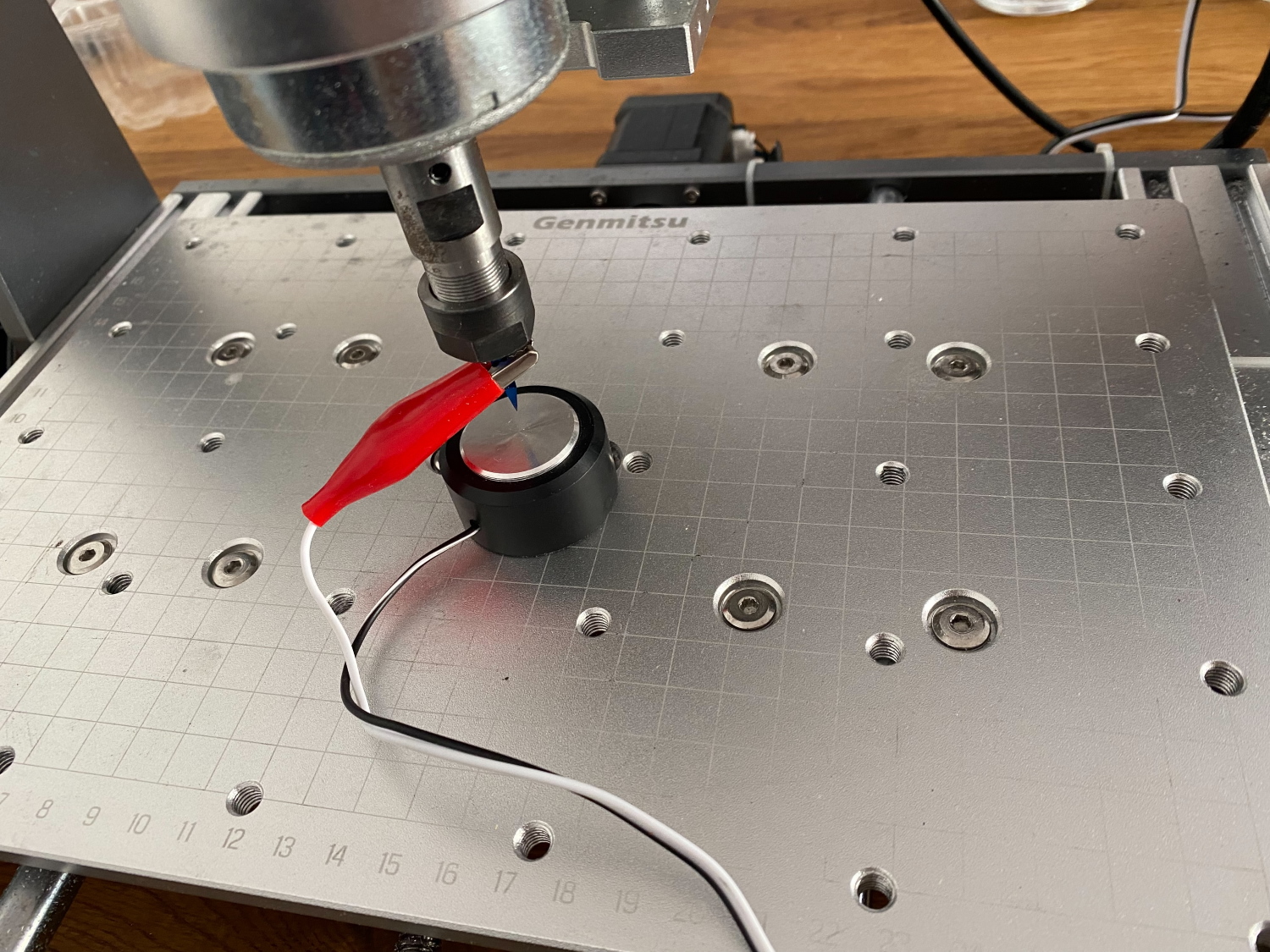

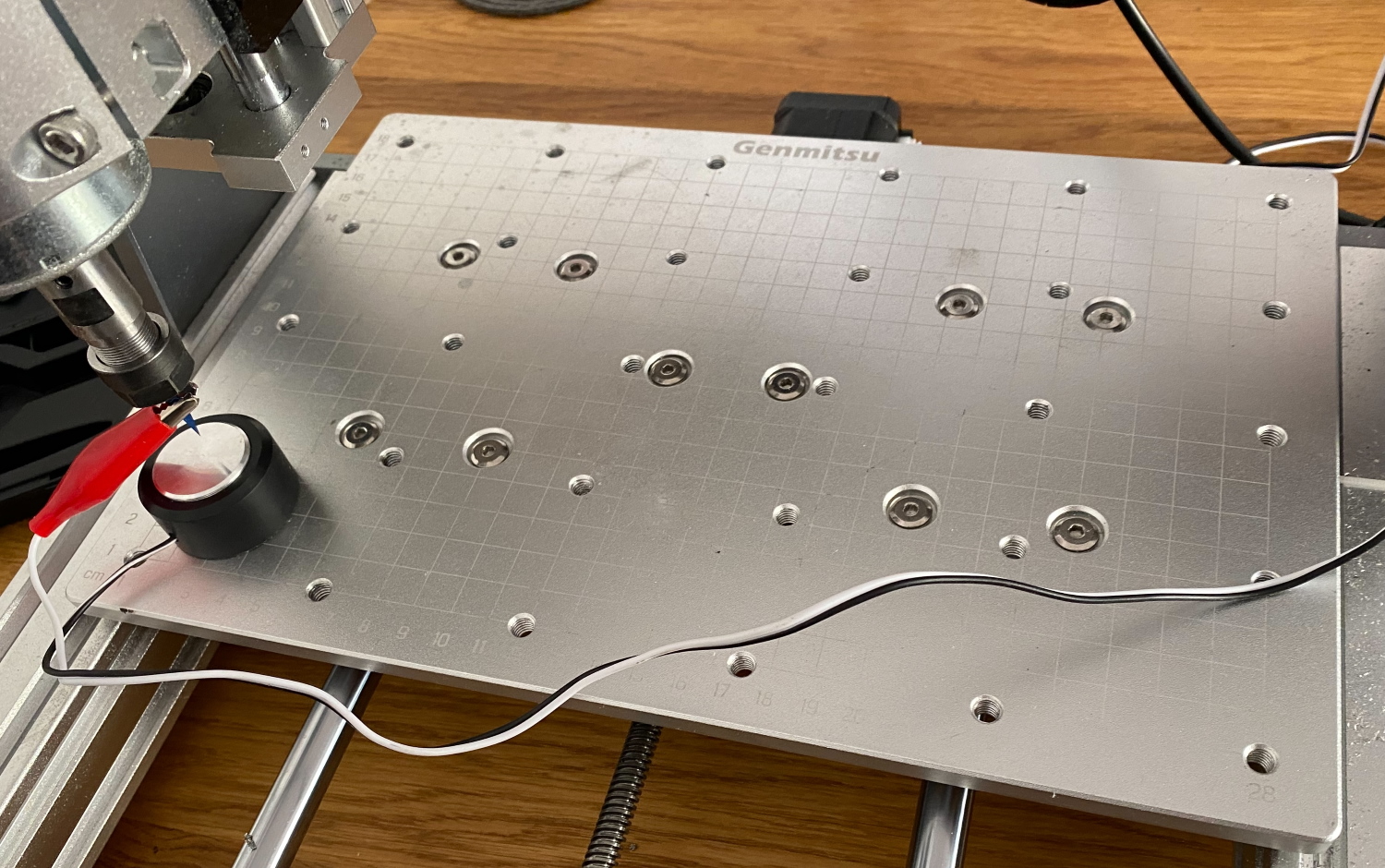

Jetzt wo der Verfahrweg passt widmen wir uns dem Tisch bzw. der Ausrichtung der Spindel zum Fräsbett. Als Hilfe nehmen wir die mitgelieferte Z-Probe und die Software Candle. Nach einem Homing Cycle (klick auf das Haus in der Lupe), fahren wir einmal in die Mitte des Bettes und lassen die Maschine die Z Achse nullen (klick auf Pfeil nach unten in der Lupe). Bei Work Coordinates wird jetzt richtigerweise 24,2 mm angezeigt, da meine Z-Probe 19,2 mm hoch ist und ein 5 mm Auffahren nach Kontakt programmiert ist. Bei Machine Coordinates stehen aber die absoluten mm, in diesem Fall -55,849 mm. Diesen Wert nehmen wir als Grundwert an und wiederholen das Vorgehen in jeder Ecke des Bettes.

Folgende Werte habe ich dabei gemessen (in Klammern Abweichung zur Mitte):

| -56,08 (0,231) | -55,879 (0,03) | |

| -55,849 | ||

| -55,831 (0,018) | -55,895 (0,046) |

Wenn die Werte von links nach rechts abweichend sind, lässt sich dies durch erhöhen oder absenken der gesamten Spindel-Brücke korrigieren. Die Schrauben an der Seite erlauben hierfür etwas Spiel. Wenn die Maße von vorn nach hinten abweichen, helfen nur Shims unter den Aufnahmen der Lagerböcke. Die Werte oben habe ich auch erst nach mehreren Versuchen erreichen können, zuvor war die Abweichung überall mehr als 0,1 mm und links, hinten bei 0,3 mm. Nach Feinjustage sind fast alle Werte im Bereich 0,03 mm Abweichung mit dem Ausreißer, der mit 0,23 mm zur Mitte gesehen immer noch hinten links besteht. Wenn man jetzt ein Spoilboard direkt auf der Fräse herstellt, sollten diese Werte allerdings noch geringer werden. U.U. kann bei dem Prozess allerdings auch noch eine Justage des Motors selbst in der Spindelhalterung von Nöten sein. Gerade bei den Planfräsern, die meist einen großen Durchmesser aufweisen, fällt es schneller auf, ob die Spindel etwas geneigt ist.

Wenn die Werte von links nach rechts abweichend sind, lässt sich dies durch erhöhen oder absenken der gesamten Spindel-Brücke korrigieren. Die Schrauben an der Seite erlauben hierfür etwas Spiel. Wenn die Maße von vorn nach hinten abweichen, helfen nur Shims unter den Aufnahmen der Lagerböcke. Die Werte oben habe ich auch erst nach mehreren Versuchen erreichen können, zuvor war die Abweichung überall mehr als 0,1 mm und links, hinten bei 0,3 mm. Nach Feinjustage sind fast alle Werte im Bereich 0,03 mm Abweichung mit dem Ausreißer, der mit 0,23 mm zur Mitte gesehen immer noch hinten links besteht. Wenn man jetzt ein Spoilboard direkt auf der Fräse herstellt, sollten diese Werte allerdings noch geringer werden. U.U. kann bei dem Prozess allerdings auch noch eine Justage des Motors selbst in der Spindelhalterung von Nöten sein. Gerade bei den Planfräsern, die meist einen großen Durchmesser aufweisen, fällt es schneller auf, ob die Spindel etwas geneigt ist.

In den Bildern zum Fazit seht ihr das neue Spoilboard, nach dessen Fräsung kam ich auf folgende Werte – absolute Spitzenwerte:

| -34,115 (0,049) | -34,079 (0,013) | |

| -34,066 | ||

| -34,064 (0,002) | -34,096 (0,03) |

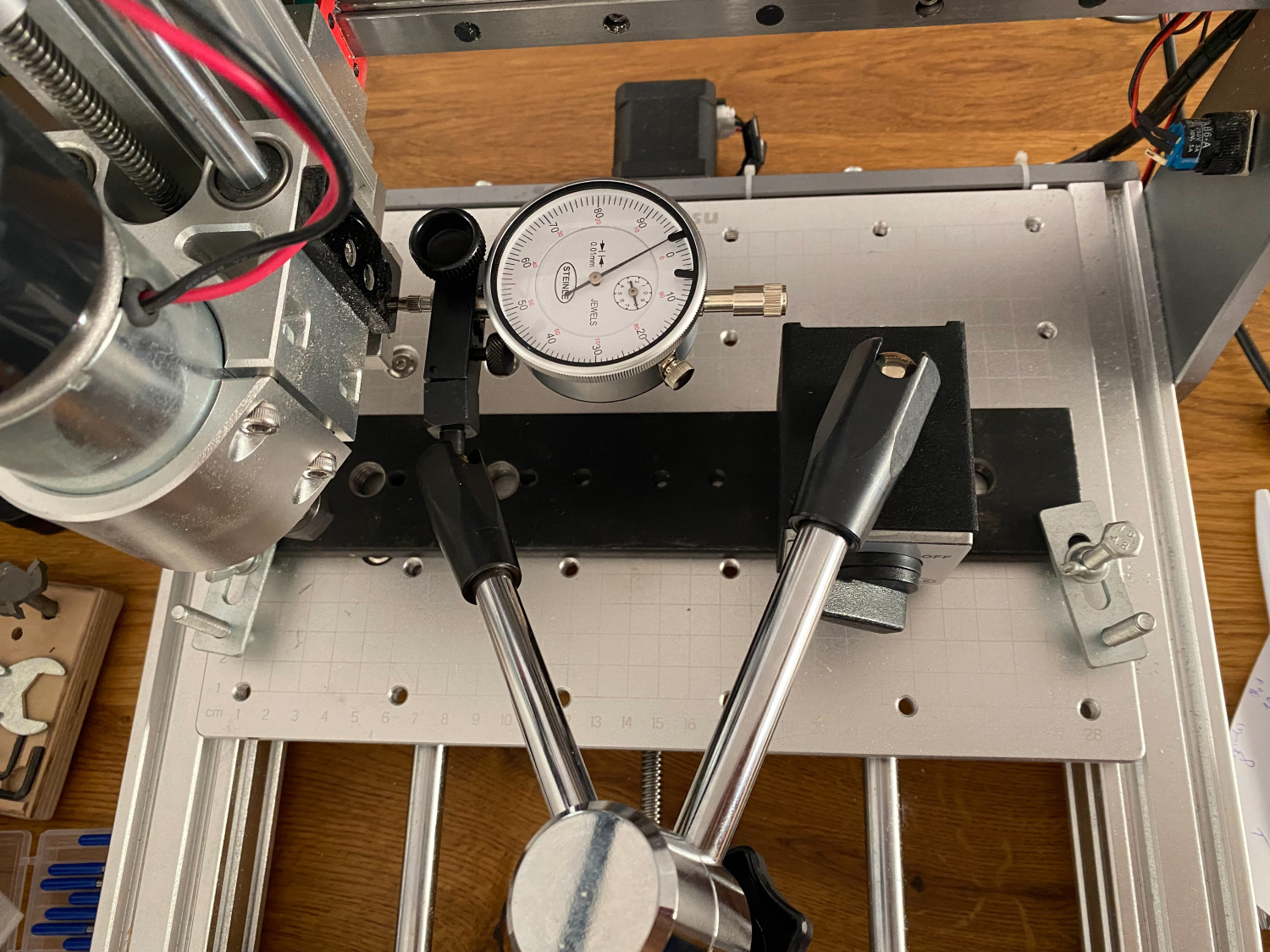

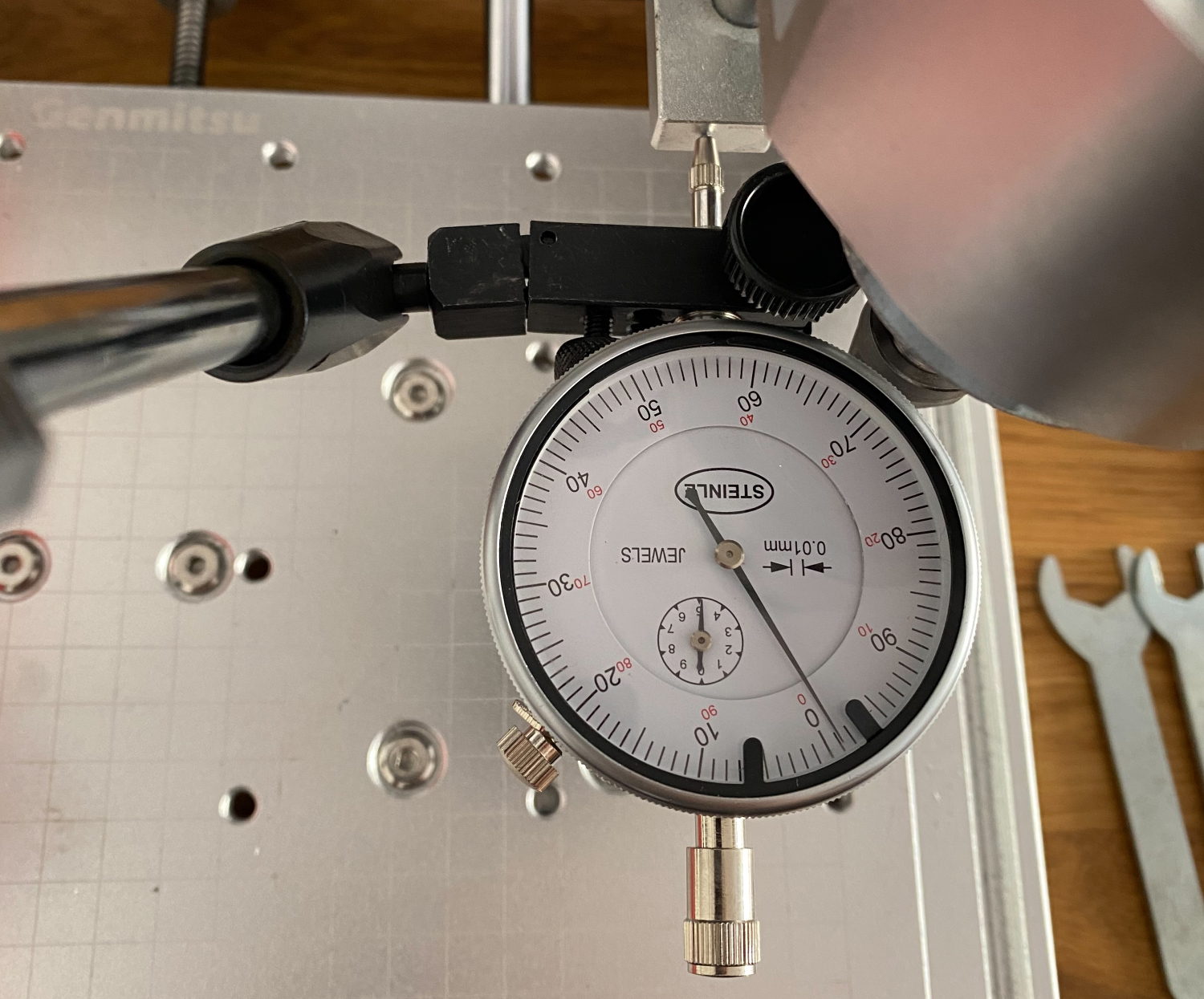

Mittels Messuhr habe ich mir noch den Freilauf angeschaut, also das Spiel zwischen Vor- und Rückwärtsbewegung der einzelnen Achsen und bin auf folgende Werte gekommen:

| 3020 PRO MAX | 3020 PRO MAX Last | 3018 PRO DIY | 3018 PRO DIY Last | |

| X | 0,02 mm | 0,15 mm | 0,1 mm | 0,4 mm |

| Y | 0,1 mm | 0,25 mm | 0,1 mm | 0,4 mm |

| Z | 0,02 mm | 0,2 mm | 0,1 mm | 0,4 mm |

Die Werte sind meines Erachtens völlig in Ordnung für diese Klasse von Maschinen. Ermittelt wurden sie auf jeder Achse einzeln. Dazu habe ich eine Messuhr in Fahrrichtung aufgespannt und genullt. Jetzt 2 mm vor und 2 mm zurück um sicherzustellen, dass ich auch wieder auf dem gleichen Ausgangswert lande. Um den Freilauf bzw. den Backlash zu messen, bin ich jetzt 2 mm vor gefahren, 4 mm zurück und dann wieder 2 mm vor. Die gemessenen Werte könnt ihr der Tabelle entnehmen. Bei der Spalte „Last“, habe ich per Hand in Achsen-Richtung Druck aufgebaut und das Spiel, welches die Anti Backlash Nut selbst hergibt gemessen. Gerade bei der 3018 PRO DIY gibt durch die verwendeten Kunststoffe natürlich deutlich mehr nach, als die Metall-Konstruktion der 3020 PRO MAX. Im wirklichen Betrieb lässt sich dies schwierig bis gar nicht messen und wird durch die Kraft, die der Stellmotor einbringt zusätzlich verändert.

Nachdem dieser gesamte Prozess abgeschlossen ist, kann es endlich an die ersten Fräs-Versuche gehen. Nehmt euch allerdings die Zeit und Kalibriert eure Maschine vernünftig, das Arbeitsergebnis wird es euch später danken.

Auf die Software werde ich in diesem Artikel nicht weiter eingehen, sondern mich mehr auf die Hardware Aspekte der 3020 PRO MAX konzentrieren (Infos zu CAD und CAM Software gibt es in unserem ersten Artikel zum Thema CNC).

Hallo zusammen,

ich kann diesen Artikel nur bestätigen. Ich habe mir diese Maschine zusammen mit dem Lasermodul gekauft und diese Review war unter anderem auch eine Entscheidungshilfe für mich. Es gibt zwar kleinere Macken (z.B. sind die M6 Gewinde im Frästisch etwas zu groß vorgebohrt. Dadurch klappern die Schrauben), aber mit denen kann ich leben.

Vielen Dank an Dennis und Giovanni, die sich die Mühe nicht nur mit diesem Artikel gemacht haben. Weiter so!

Vielen Dank für die Blumen – es freut uns immer, wenn wir bei der Entscheidung behilflich sein können.

Denn mal viel Spaß und Erfolg bei deinen Projekten.

Zum Thema Laser gibt es auch bald einen neuen Artikel 😉

Auf den freue ich mich schon jetzt, da ich die Maschine im Bundle mit dem Laser gekauft habe.

Möchte diese Fräse Genmitsu CNC 3020 Pro Max gerne kaufen, aber ich kann kein Englisch, bin 84 jahre alt. und ohne deutsche Betriebsanleitung hat es keinen Sinn.

Kann ich diess Betriebsanleitung ( Handbuch ) irgendwo kaufen ?.

Mit freundlichen Grüssen

Zala Johann

Hallo, das ist kein Problem, im Lieferumfang ist eine gedruckte Anleitung die Deutsch und Englisch enthält. Ansonsten kannst du mir auch eine Nachricht über das Kontaktformular hinterlassen und ich schicke dir eine digitale Variante der deutschen Anleitung zu.

Mit freundlichen Grüßen

Dennis

Vielen Dank für Ihre Antwort, bitte schicken Sie mir

eine digitale Variante, dieswer Anleitung für 3020 Pro Max.

Vielen Dank in Voraus

Mit freundlichen Gruß – Zala Johann

Gerne, die Email ist gerade raus gegangen.

Guten Tag Herr Dennis Heinze

Leider habe ich bis heute 13.00, noch kein Email erhalten. Kann ich noch

mit einem Smail – mit deutscher Anleitung für Genmitsu 3020 CNC Pro Max

rechnen ?.

Vielen Dank in voraus.

Mit freundlichen Grüssen – Zala Johann

Guten Tag,

bitte prüfen Sie Ihren Spam Ordner. Die Email ging raus, als ich den entsprechenden Kommentar geschrieben habe, an die Adresse, die Sie angegeben haben – sprich am 16.6.

Ansonsten ist die Anleitung mittlerweile auch von SainSmart hochgeladen worden: https://genmitsu.s3.us-east-1.amazonaws.com/101-60-3020PROMAX/3020-PRO_MAX_User%20Manual%28EN%2BDE%29%20V1.0_2021.12.pdf