Ersteindruck

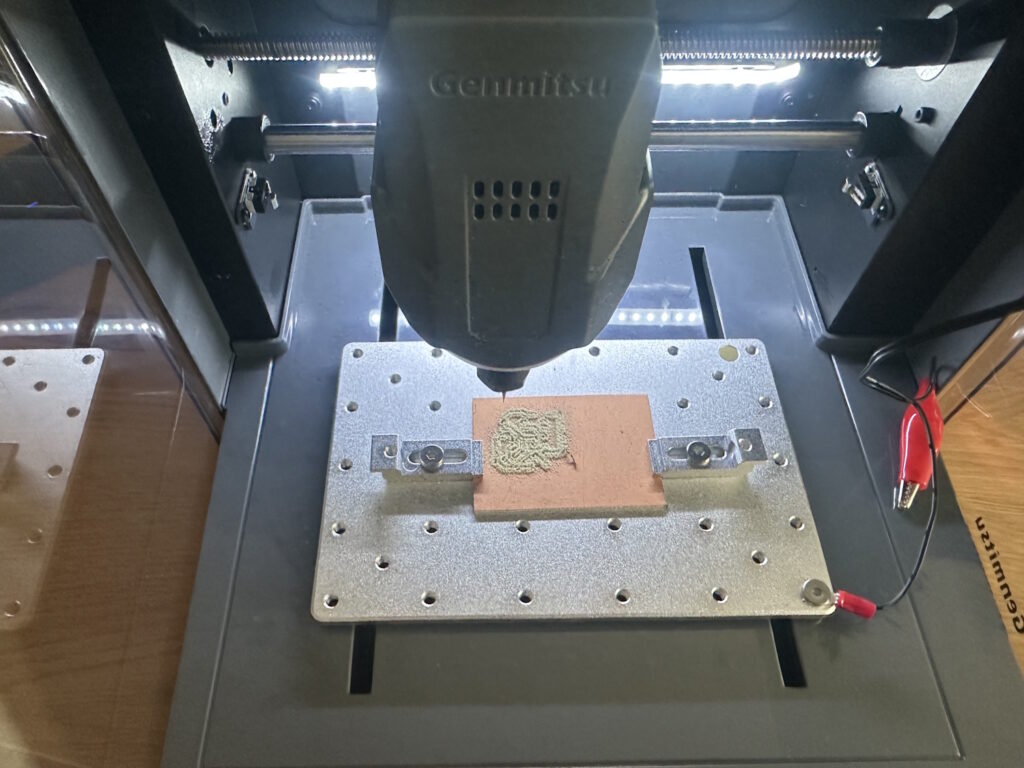

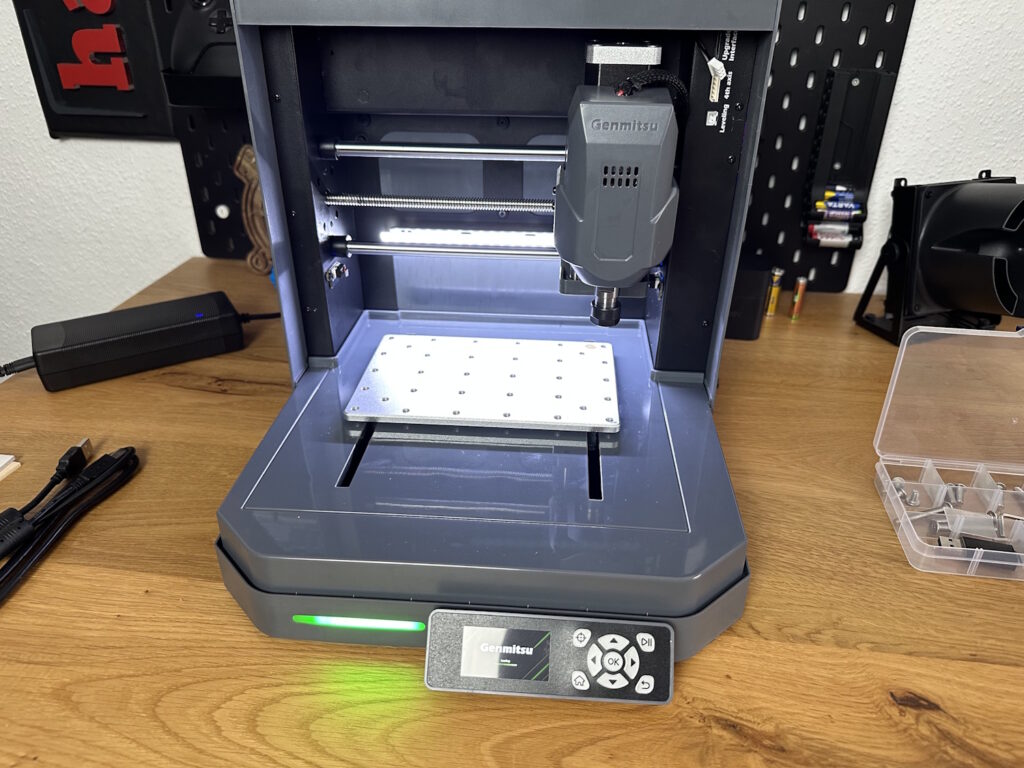

Die Cubiko soll CNC für Jedermann erlauben. Das äußere Design verspricht bereits einen weitaus einladenden Charakter als noch das offen DIY Design von z.B. 3018 CNC Fräsen. Ein geschlossener Bauraum ist nicht nur sicherer, wenn doch mal der Fräser bricht (was definitiv am Anfang passieren wird), es dämpft auch die Geräusche, sodass man die Cubiko auch mal auf dem Schreibtisch laufen lassen kann. Leise ist so eine Maschine aber natürlich trotzdem nicht. Äußerlich hauptsächlich Kunststoff bietet die Cubiko an der rechten Seite ein Not-Aus Taster, den An und Aus Knopf, das USB Interface zur PC Steuerung und den Hohlstecker für das Netzteil. Weitere Anschlüsse gibt es nicht. Rückseitig ist ein Gummistopfen verbaut, der bei Laser Modul Einsatz als Durchführung für den Luftkompressor Schlauch dient.

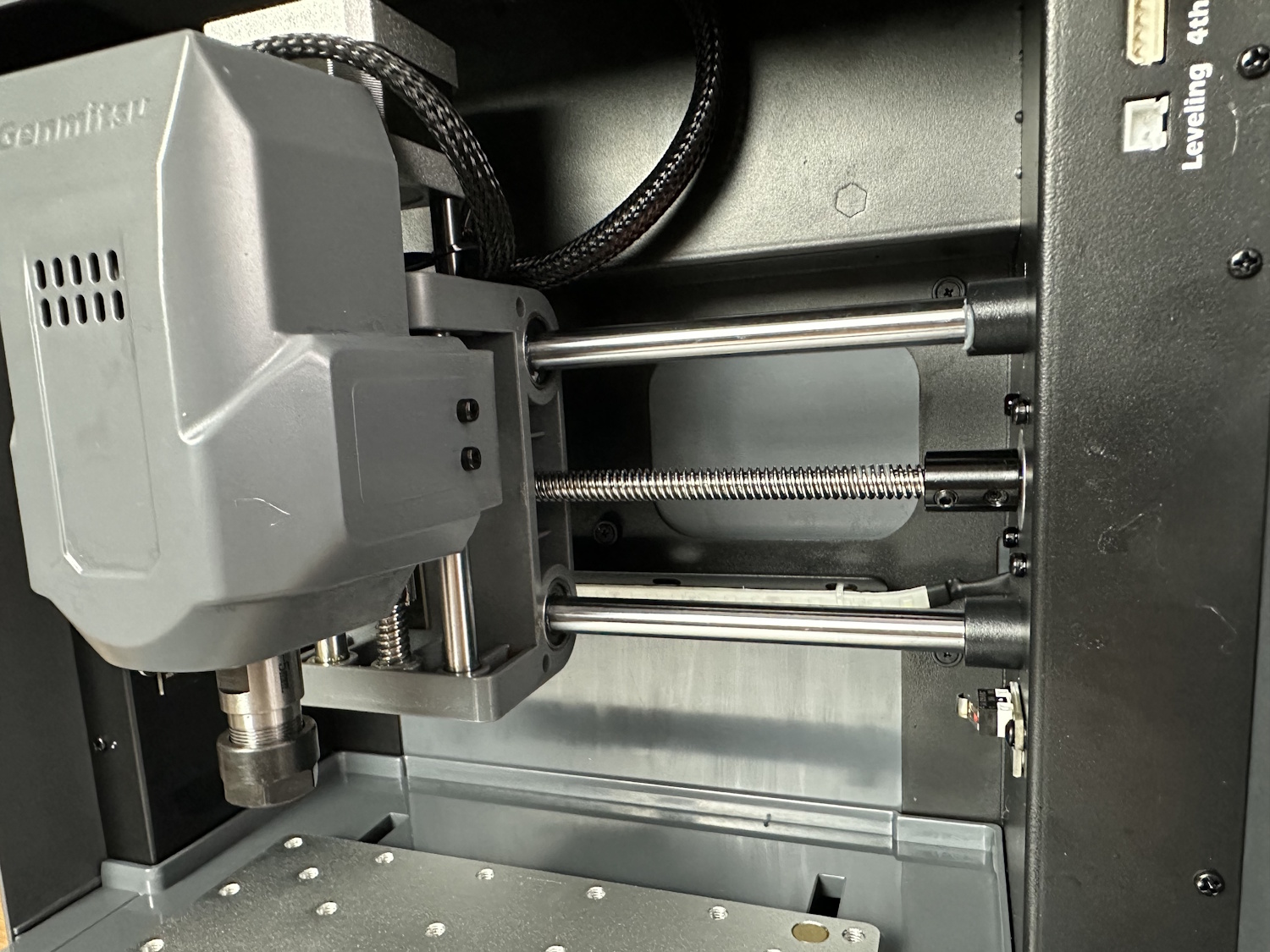

Innen macht die Maschine den Einstieg für Neulinge durch kleine Gimmicks, die sonst bei anderen Einsteigermaschinen nicht immer inkludiert sind, deutlich leichter. Nicht nur sind Endschalter an allen Achsen beidseitig verbaut, sondern auch ein LED Streifen an der Rückseite sorgt für ein ordentliches Arbeitslicht durch das leicht getönte Schutzschild, dessen korrekte Installation ebenfalls mittels Kontaktschalter abgefragt wird. Ohne Deckel startet die Maschine nicht ihren Motor bzw. bei Öffnung während des Fräsens wird das Programm pausiert, der Motor hält an. Dies ist unbedingt zu vermeiden, denn beim wiederaufsetzen der Haube startet der Bewegungsapparat sofort, der Motor hat allerdings kaum Zeit auf Drehzahl zu gelangen – die Fräser sind somit schnell abgebrochen.

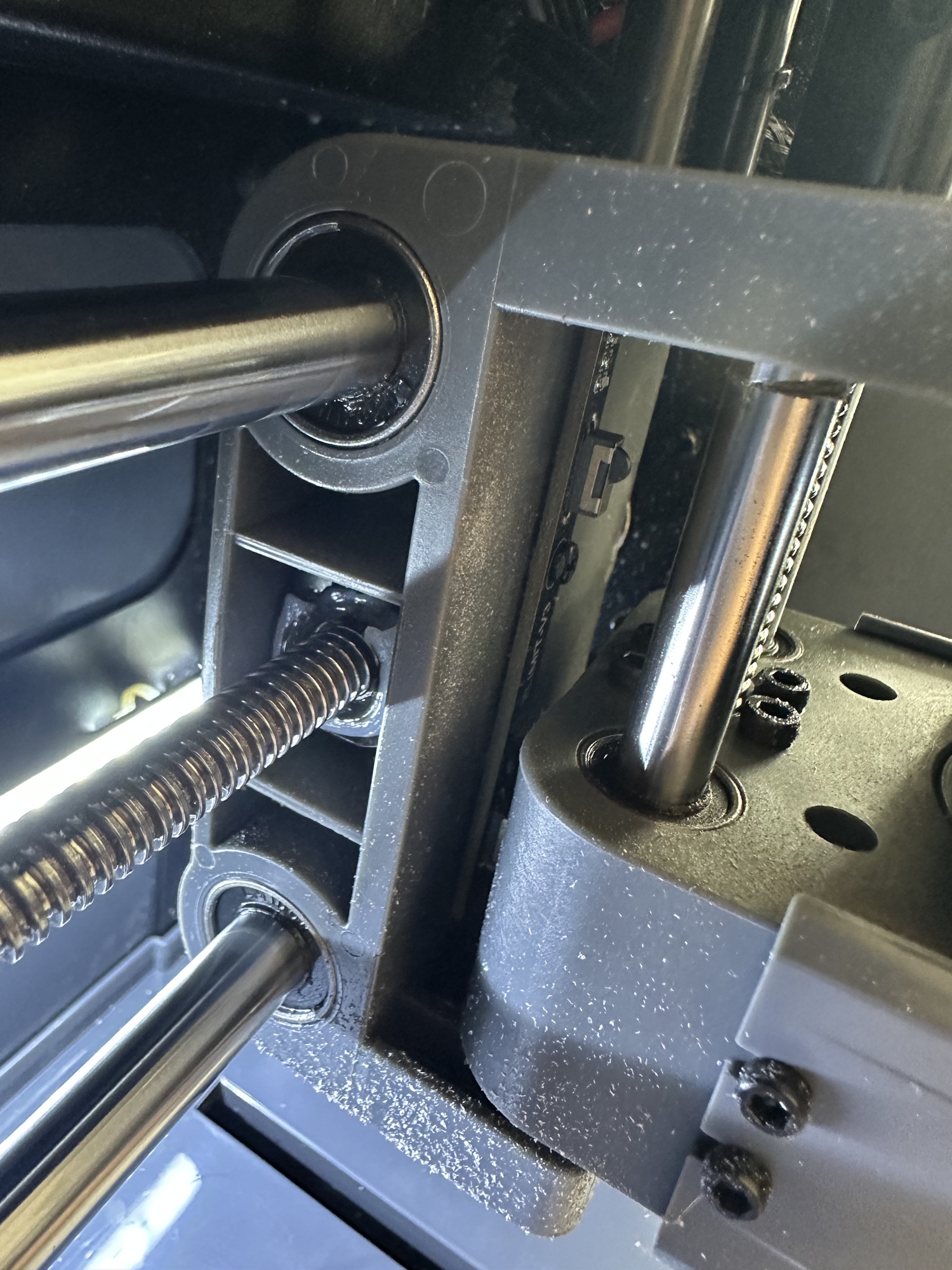

Insgesamt macht die Cubiko einen guten Eindruck. Alles ist sauber verarbeitet, es sind alle Kabel versteckt, selbst der Motor hat eine Verkleidung bekommen. Die Temperaturen steigen unter der Haube zwar an, bisher habe ich auch bei längeren Projekten aber keine kritischen Temperaturen feststellen können – dies wird allerdings erst der Langzeittest zeigen, ob deswegen die Motoren frühzeitig verschleißen oder ob sich dies im Rahmen hält. Die Geräuschabsenkung ist hierdurch aber ein großer Vorteil. Die Steifere Konstruktion zeigt sich auch in geringeren Vibrationen, was ebenfalls die Geräuschkulisse im Vergleich zu einer 3018 weiter senkt.

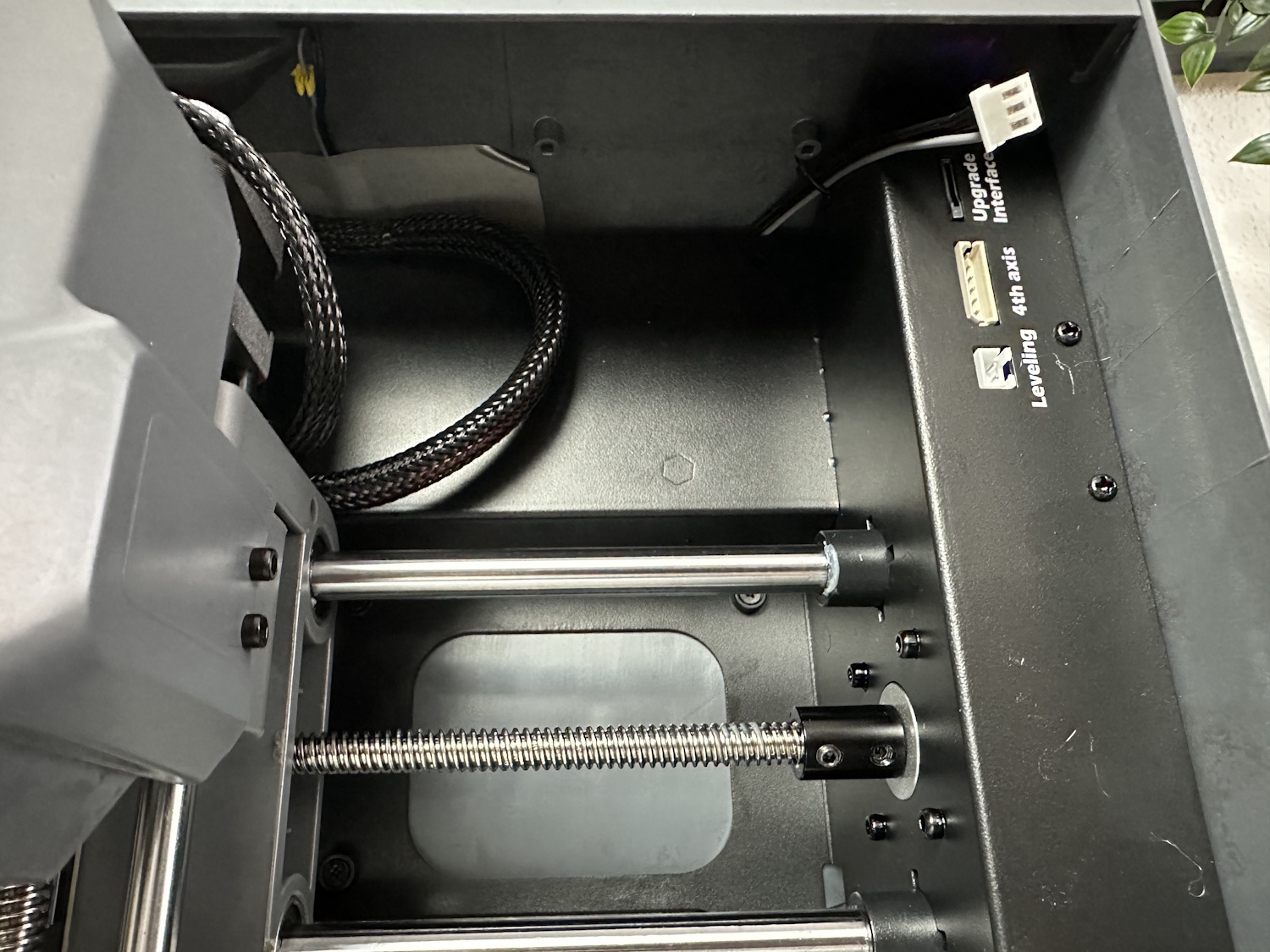

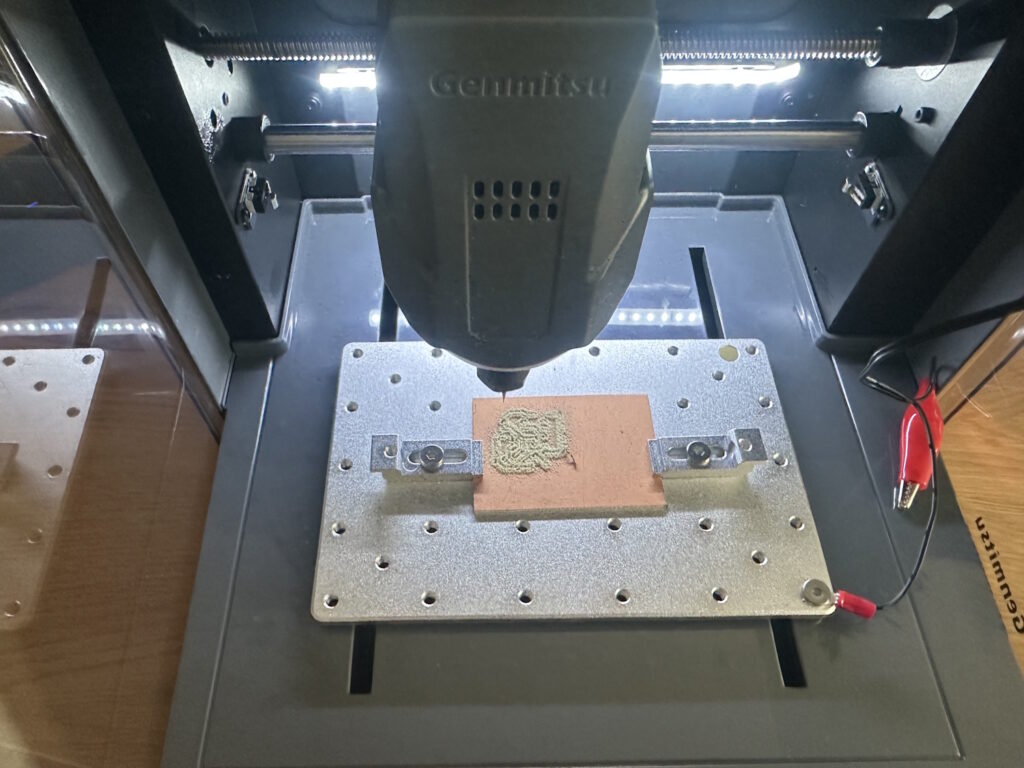

Der weiße Stecker, der so prominent ins Bild ragt ist übrigens für das optional erhältliche Laser Modul. Dieses ist für ca. 100€ im SainSmart Shop als Addon erhältlich, ebenso wird ein Rotationsmodul, die 4. Achse, sowie ein Stifthalter und später wohl auch noch ein Polieraufsatz angeboten. Der unterste Anschluss dient der Kalibrierung für den Werkzeugsensor oder der Erstellung von Höhenprofilen. Ein Minikabelbaum mit Kroko-Klemme und Kabelschuh wird dort bei Bedarf eingesteckt.

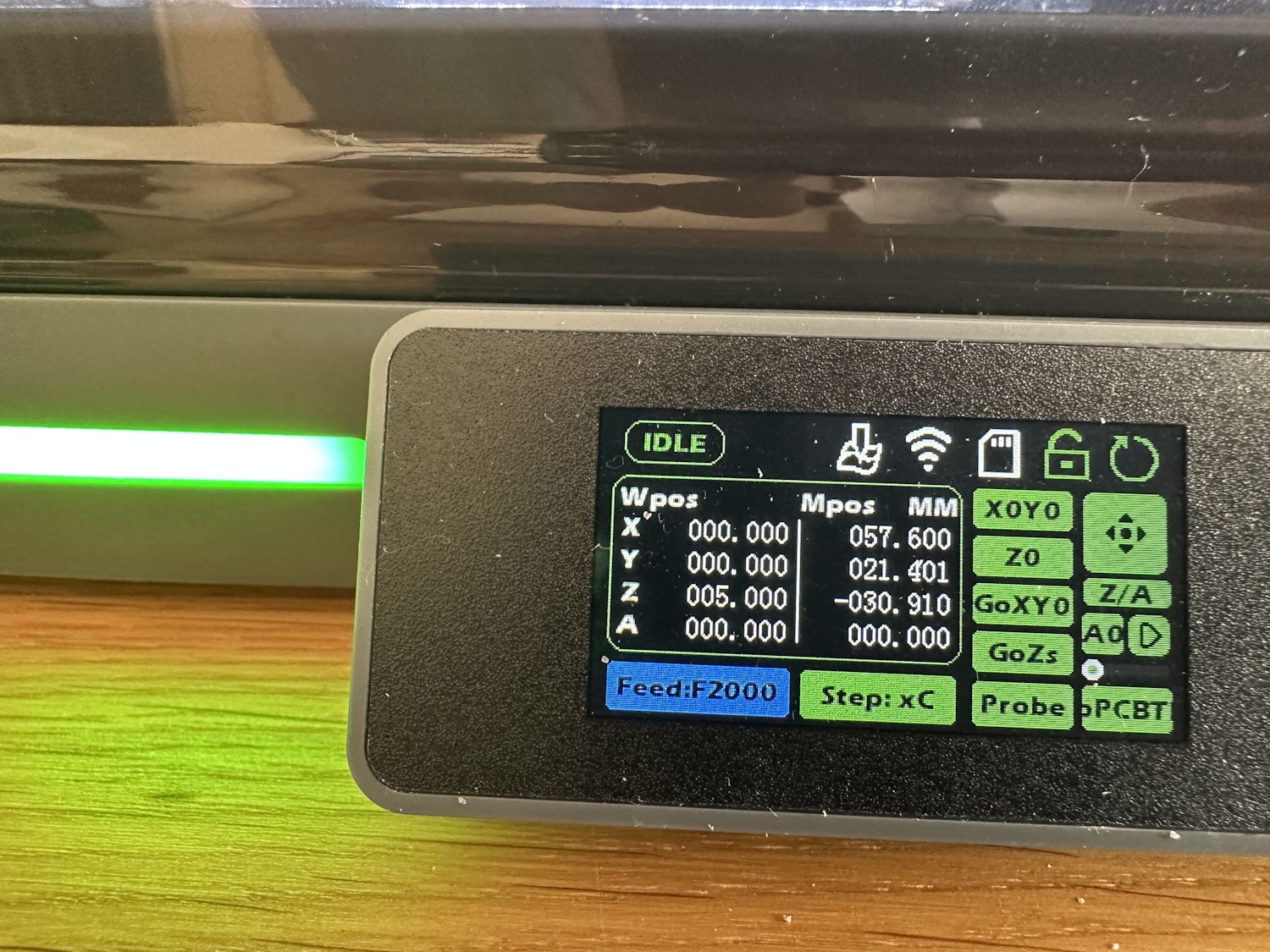

Die Display und Steuerungseinheit wirkt allerdings etwas aus einer anderen Zeit. Das Display ist zwar auflösend genug um alles zu erkennen, etwas größer hätte es aber schon ausfallen können. Die Tasten sind keine wirklichen Tasten, sondern bestehen nur aus einer Kunststofffolie, die vermutlich über einfache Mikroschalter gelegt ist. Funktional ja, aber nicht mehr und nicht weniger.

Inbetriebnahme

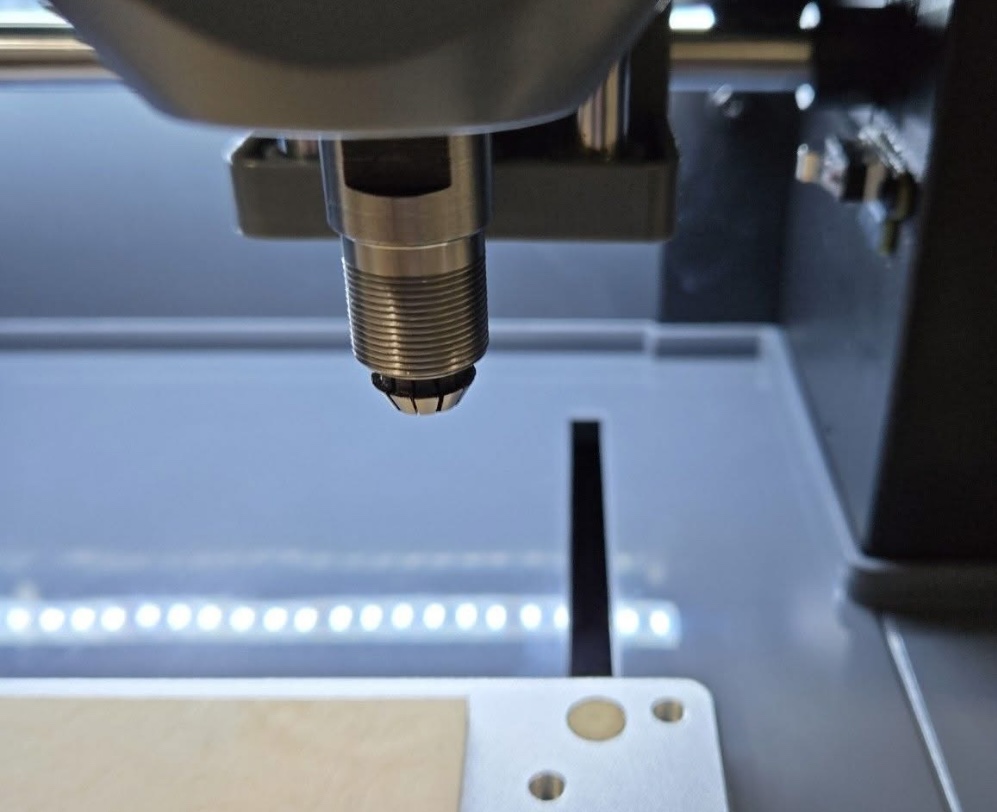

Für die Inbetriebnahme mussten bei der Cubiko lediglich die vier Schaumstofffüße aufgeklebt werden, die Maschine wird komplett zusammengebaut geliefert. Komischerweise war bei mir und wie es in der entsprechenden Kickstater Baker Gruppe auch gepostet wurde, die Spannzange im Motorhalter verklemmt, anstatt in der Spannmutter, was wohl bei einigen Nutzern zu Verwirrung geführt hat. Tatsächlich kann die Spannzange auch nur ein Bit aufnehmen, wenn korrekt montiert. Mit einer Zange ließ sich dies allerdings korrigieren – ein Schraubendreher kann auch helfen.

Die großen Gummistopfen geben Zugang nach Innen für die Reinigung. Viel fällt allerdings durch die schmalen Schlitze nicht hinein – das bisschen war nach Herstellung aller in diesem Artikel zu sehenden Testteile (ohne eine Absaugung zu verwenden).

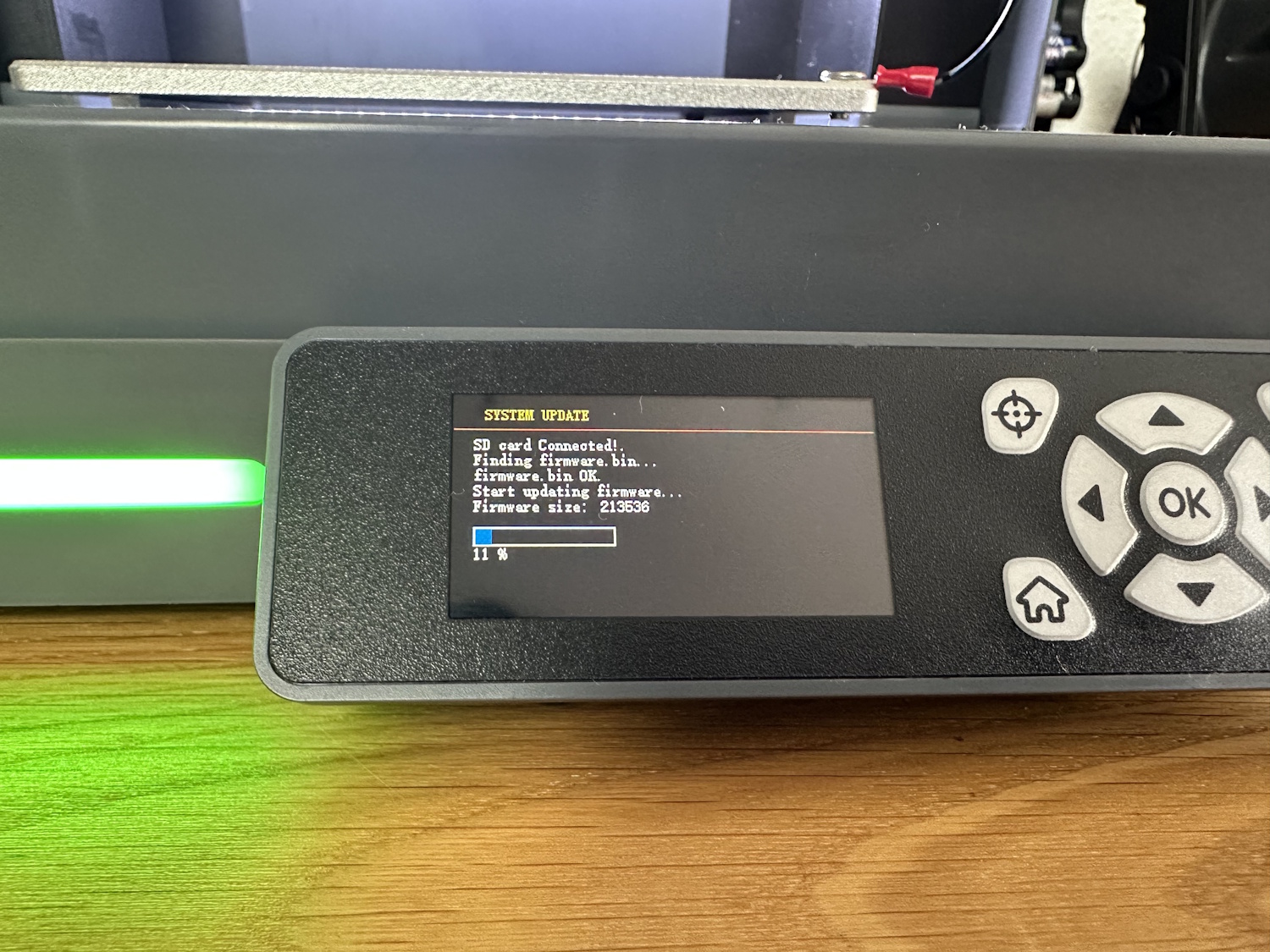

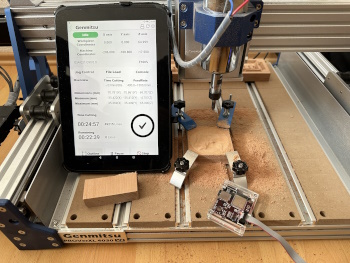

Nachdem der Aufbau damit abgeschlossen ist, schreibe ich immer die aktuell verfügbare Firmware, dies könnt ihr über den im offline Kontroller verbauten SD Karten Slot machen. Die Firmware selbst lässt sich bei SainSmart direkt herunter laden. Gerade bei neu erschienen Produkten tauchen immer mal Fehler auf, so auch bei der Cubiko. Vor dem Update kam ständig die Meldung bei App Verbindung, dass der Not Aus gedrückt sei oder das WLAN Modul nicht verbaut ist, zudem dass keine SD Karte vorhanden sei, obwohl eine im Controller steckte. Diese drei Fehler waren aber nach dem Update auf Version 43 behoben.

Das rohe Firmware.bin File muss einfach auf das Hauptverzeichnis der SD Karte kopiert werden. Nach einlegen der SD Karte in den Controller und start der Fräse, wird automatisch die neue Firmware geschrieben. Das mittlere Bild zeigt den Upgrade Vorgang via SD Karten Slot am Display und das rechte Bild via „Upgrade Interface“. Tatsächlich ist der Prozess auf der SainSmart Website bei der Cubiko etwas dürftig beschrieben, zumal auch während der Erstellung dieses Artikels noch neue Firmware veröffentlicht wurde. Der Test fand hauptsächlich mit Version 43.1 statt, wo immerhin die Ordner für das Firmware File einen entsprechenden Namen hatten, denn die Fräse selbst hat oben auch nochmal einen SD Karten Slot:

„Upgrade Interface“ – bei Firmware Version 44 bestehen die Namen nur aus chinesischen Zeichen. Die Übersetzung gab Steuerplatine für das eine File heraus und Mainboard für das andere. Wirklich weiter kommt man damit nicht, zumal über die App mit der Fräse verbunden nochmals Firmware geladen werden kann. Ich vermute dass der Mikrokontroller der Fräse eine eigene Firmware besitzt und das WLAN Modul eine weitere… Aber zur App Steuerung kommen wir später nochmal detailliert. Beim Versuch das Changelog zu überprüfen, ist aufgefallen das die angegebenen Werte nicht übereinstimmen, sodass ich nochmals die Firmware geladen habe. Tatsächlich dann aber wohl die Datei für das falsche Modul erwischt habe und einmal den Bildschirm tot gelegt habe. Zum Glück war die CNC nicht gebricked, sodass ich einfach nochmal die korrekte Firmware drüber flashen konnte. Müsste alles nicht sein – hier bitte die Dokumentation nachbessern @SainSmart. Komischer weise lief vorm korrigieren auch einfach direkt nach dem Start der Spindelmotor an, also ganz ungefährlich ist das denn auch nicht. Dies ist während unseres Testzeitraumes auch anderen Usern in der Facebook Community passiert. Ob es wirklich nötig ist, beide Firmwares zu flashen oder ob ein Weg ausreicht, ist bisher nicht bekannt. Ebenso was die Firmware per App wirklich aktualisiert.

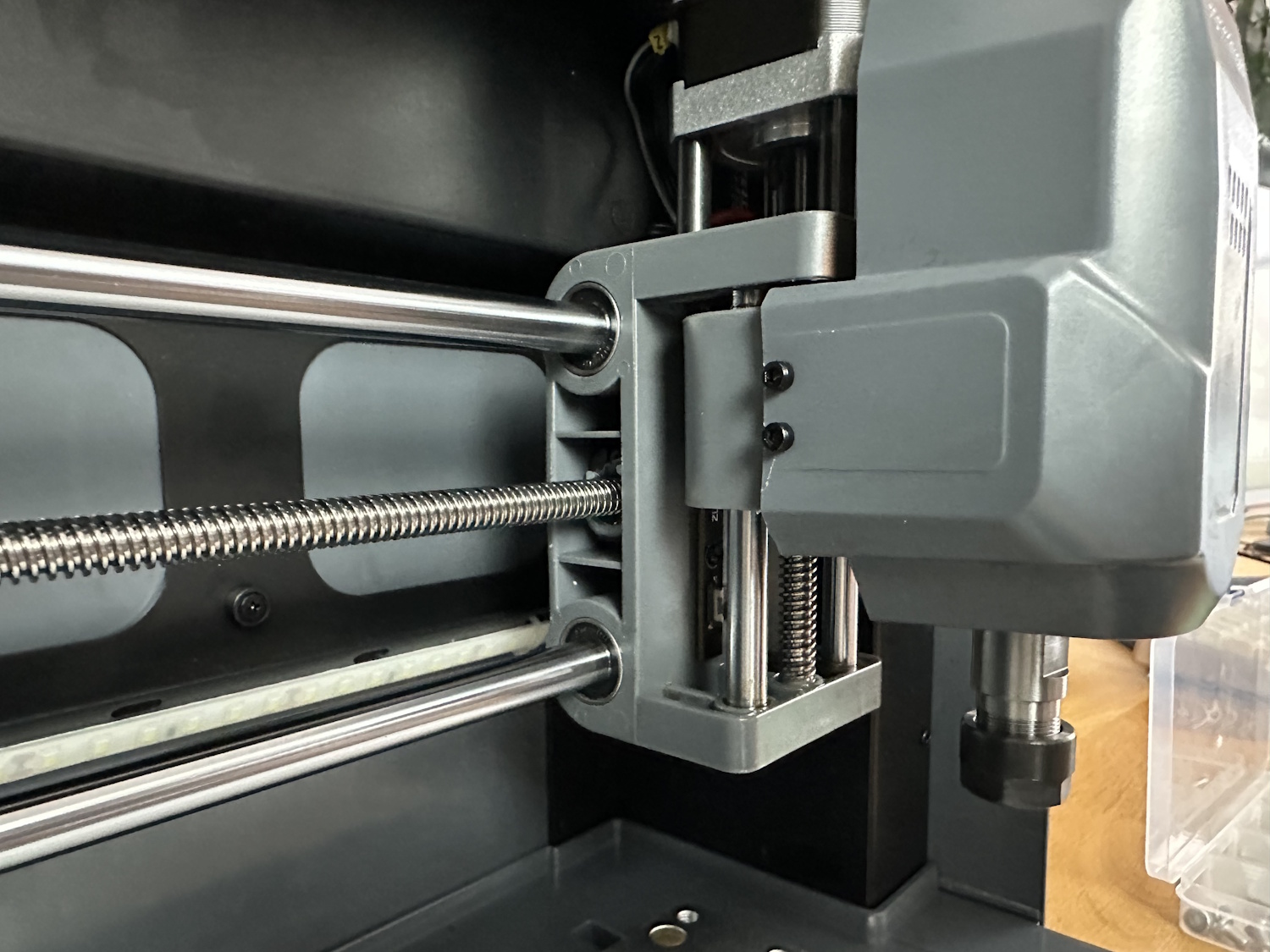

Nachdem alles wieder funktioniert und auf den neusten Stand gebracht ist, geht es ans kalibrieren. Es wird geprüft ob angenommen 100 mm in Richtung X+ auch wirklich 100 mm entspricht. Theoretisch kann natürlich auch ohne diese Schritte direkt losgelegt werden, hier etwas Zeit investiert verbessert alle Projekte, die man mit der Cubiko anfertigt. Im Detail haben wir diesen Schritt im Test der 3020 erklärt, den ihr hier finden könnt. Bei der Cubiko war die Abweichung mit 0,2 mm in X und Y (auf 50 mm) sowie 0,2 mm in Z für die meisten Projekte out of the Box vermutlich ausreichend, aber dies lässt sich schnell auf unter 0,09 mm bringen.

Das Bett bzw. dessen Ungenauigkeiten kann man direkt mit der Z Probe Funktion überprüfen, sodass wir auf folgende Werte gelangt sind:

| -0,018 | -0,042 | -0,281 |

| -0,059 | 0 | -0,223 |

| -0,043 | 0,025 | -0,157 |

Die Tabelle steht dabei sinnbildlich für das Bett, wenn man von oben darauf schaut. Angenommen vom Messwert in der Mitte mit 0, die jeweilige Abweichung an den anderen Messpunkten. Das Bett steht genau im Bereich der integrierten Messsonde bei unserem Exemplar also fast 0,3 mm tiefer. Bei normalen Fräsarbeiten führt diese also automatisch zu einer Ungenauigkeit. Für das Fertigen von Platinen, sollte also in jedem Fall das Höhenprofil Feature genutzt werden, wo das PCB selbst nochmal in Z vermessen wird, um solche Ungenauigkeiten auszumerzen. Bei Arbeiten in Holz sollten 0,3 mm zu vernachlässigen sein. Gerade, wenn man, wie bei unseren anderen Tests z.B. dem der 3020 PRO Max, hilft es ein Opferbrett aus Holz anzufertigen, was direkt mittels der Fräse bearbeitet wird und somit nochmals Ungenauigkeiten verringert. Die anderen Werte sind mit im Mittel einem halben Zehntel mm perfekt.

Mittels Messuhr habe ich mir noch den Freilauf angeschaut, also das Spiel zwischen Vor- und Rückwärtsbewegung der einzelnen Achsen und bin auf folgende Werte gekommen:

| Cubiko | Cubiko Last | 3020 PRO MAX | 3020 PRO MAX Last | 3018 PRO DIY | 3018 PRO DIY Last | |

| X | 0,04 mm | 0,2 mm | 0,02 mm | 0,15 mm | 0,1 mm | 0,4 mm |

| Y | 0,07 mm | 0,3 mm | 0,1 mm | 0,25 mm | 0,1 mm | 0,4 mm |

| Z | 0,08 mm | 0,7 mm | 0,02 mm | 0,2 mm | 0,1 mm | 0,4 mm |

Mit den Last Werten habe ich versucht, aufzuzeigen, wie groß das Spiel ist, wenn man händisch etwas Druck auf die Spindel in die jeweilige Achse ausübt. Dies dient eher der Relation und wird sich unter Fräsereingriff natürlich anders verhalten, da die Schrittmotoren aktiv dort eine Bewegungsrichtung vorgeben bzw. den Kopf entsprechend stabilisieren, allerdings gibt es etwas einen Eindruck über die Steifigkeit im Vergleich zu den anderen beiden Maschinen.

Vor Start wird jetzt nochmals der Werkzeugsensor eingemessen. Dazu mittels des Displays auf Calibration und Z Probe oder bei neuster Firmware auf „Plat Calibrate“, soll vermutlich Platform Calibrate heißen, aber bei der Firmware muss SainSmart sowieso nochmal ran… Schritt für Schritt hat dies SainSmart nochmals auf der Website erklärt. Mittels dem beigelegten Kabelbaum, Krokodilklemme und Kabelschuh kann ein Stromkreis zwischen Fräser und Bett hergestellt werden. Die Cubiko fährt also den Werkzeugsensor hinten, rechts (goldener Kreis) an und misst, wann dieser auslöst. Jetzt fährt die Fräse auf Bett Höhe und prüft wann der Stromkreis über das Bett geschlossen wird. Diese Abweichung (der Werkzeugsensor liegt tiefer), wird in die GRBL Einstellungen gespeichert und fortan lassen sich alle Werkzeuglängen automatisch abtasten. Ohne immer per Kabel an den Fräser angeschlossen auf das Material herunter zu fahren. Allerdings muss bei dieser Variante immer die Materialdicke genau gemessen und angegeben werden (Start Z auf der Werkstück Oberfläche) oder direkt im CAM Programm Z 0 auf den Maschinentisch gelegt werden – je nach eurem Belieben.

Inhaltsverzeichnis:

Ich besitze gerade den Cubiko neu und hab schon gleich Probleme damit. Die Firmware und das Gerät sind nicht so ausgereift wie es sein sollte. Als erstes hab ich schon ein Problem damit den im Wlan einzurichten. Ist zwar toll beschrieben in der Anleitung, aber das funktioniert nicht. Nachdem ich die Einstellungen für mein Wlan eingegeben hatte tauchte es nirgends mehr auf und es lässt sich auch nicht resetten. Firmware aktualisierne und dann soll das resettet sein funktioniert nicht. Anschliessend hab ich mal versucht ein paar Funktionen über den USB Anschluss zu butzen. Hat auch eigentlich ganz gut funktioniert, bis auf das er mir einige Fräser zerbrochen hat. Das mit dem Nivellieren funktioniert nicht so richtig. Hatte das wie im Video gemacht und plötzlich fuhr der Fräskopf einfach irgendwo auf die Platte und schon war der Fräser hin. Das ist mehrmals passiert. Man muss auch genau darauf achten das der Fräser zum nivellieren immer auf dem elastischen Punkt hinten steht. Trotzdem kann es passieren das der Kopf einfach irgendwohin fährt und den Fräser schrottet. Ich bin im Moment noch mit dem Support am konferieren um das Gerät auf Werkseinstellungen zu resetten, dafür gibt es keine Anleitung und keinen Taster dafür, oder ich hab den noch nicht entdeckt.

Hallo Manfred,

habe dir auch auf deine Email geantwortet.

Zur Cubiko:

Es gibt definitiv kein Reset auf Werkseinstellungen für das WLAN, das habe ich dem Hersteller auch schon mitgeteilt, aber ob das jemals kommt ist fraglich.

Die neuste Firmware ist installiert? Auf der SainSmart Resource Page lassen sich entsprechend für den SD Kartenslot im Display und eine weitere Firmware für den SD Karten Slot an der Wand oben rechts herunterladen.

Die Cubiko macht ansich immer den Hotspot auf, sodass man die WLAN Einstellungen eigentlich immer wieder von vorn ausführen kann. Ist denn im Display, im Hauptmenü der wifi Schalter auf ein gestellt? Dort kann man das wlan nämlich auch komplett ausschalten. Bzw. vielleicht hilft es diesen Schalter einmal aus und ein zu stellen.

Ansonsten wird der Support ja sicherlich helfen. Schick mir gern ein Update wie es gelaufen ist.

Bis auf den Fall mit falsch geflashter Firmware, hat die Cubiko eigentlich kein Eigenleben. Sie macht also stumpf was ihr befohlen wird, egal ob es dadurch zu Beschädigung kommt oder nicht. Die Lernkurve ist leider bei CNC Fräsen immer etwas steiler. Beim Nullen sollte die Maschine automatisch auf den Werkzeugsensor fahren, zumindest wenn du es direkt am Display ausführst. Wenn über den PC angesteuert, dann fährt sie, wie du schon richtig erkannt hast, direkt an dem Punkt herunter und erwartet einen Werkzeugsensor (Z-Probe), der durch Kontakt und Leitfähigkeit der Maschine den Kontakt mitteilt und nicht über den Taster, wie rechts oben im Tisch integriert. Dafür könntest du dir aber ein Makro schreiben, also erst Homing, dann zu Koordianten XY und dort den Taster betätigen.

Hallo Dennis, vielen Dank für Deinen ausführlichen Testbericht, er hilft sehr weiter.

Kämpfe seit gestern mit dem Cubiko. Alles wirkt seriös, stabil aber ist nur zu 90% ausgereift.

Manfred, ich kämpfe auch, breche Fräser ab, aber irgendwie habe ich das Gefühl „es lohnt sich“ – bleib dran!

Danke, wir haben SainSmart auch auf ihre Software Probleme hingewiesen und dass auch mal Zeit ist, vielleicht eine eigene, auf Einsteiger zugeschnittene CAD CAM Software auf den Markt zu bringen, passend zu den Maschinen. Denn für einen Neuling, ist dies die größte Hürde. Aber mal schauen was noch so kommt.

Die Lernkurve bei CNC Fräsen ist leider immer etwas steiler und dabei geht leider auch oft bisschen was in die Brüche.