Stand Juli 2020

Seit dem letzten Update ist viel am Motor passiert. Alle Teile aus dem letzten Artikel, wie z.B. die neue Nockenwelle, haben ihren Weg an oder in den Motor gefunden. Aber ich werde oft die Bilder für sich sprechen lassen. Vieles ist sehr gut in den Büchern How to Rebuild Your Nissan & Datsun OHC Engine und How to Modify Your Nissan & Datsun OHC Engine beschrieben. Beides sehr empfehlenswert. Allerdings werde ich etwas genauer auf das Nockenwellen einmessen eingehen, da dies in den Büchern nicht so genau beschrieben wird.

Zuerst musste noch einiges weiter zerlegt werden und vor allem gereinigt. Speziell die Dichtflächen müssen sauber sein und von altem Dichtungsmaterial befreit werden. Das lief allerdings alles problemlos und es konnte im Anschluss direkt schon mal Farbe auf den Block aufgetragen werden:

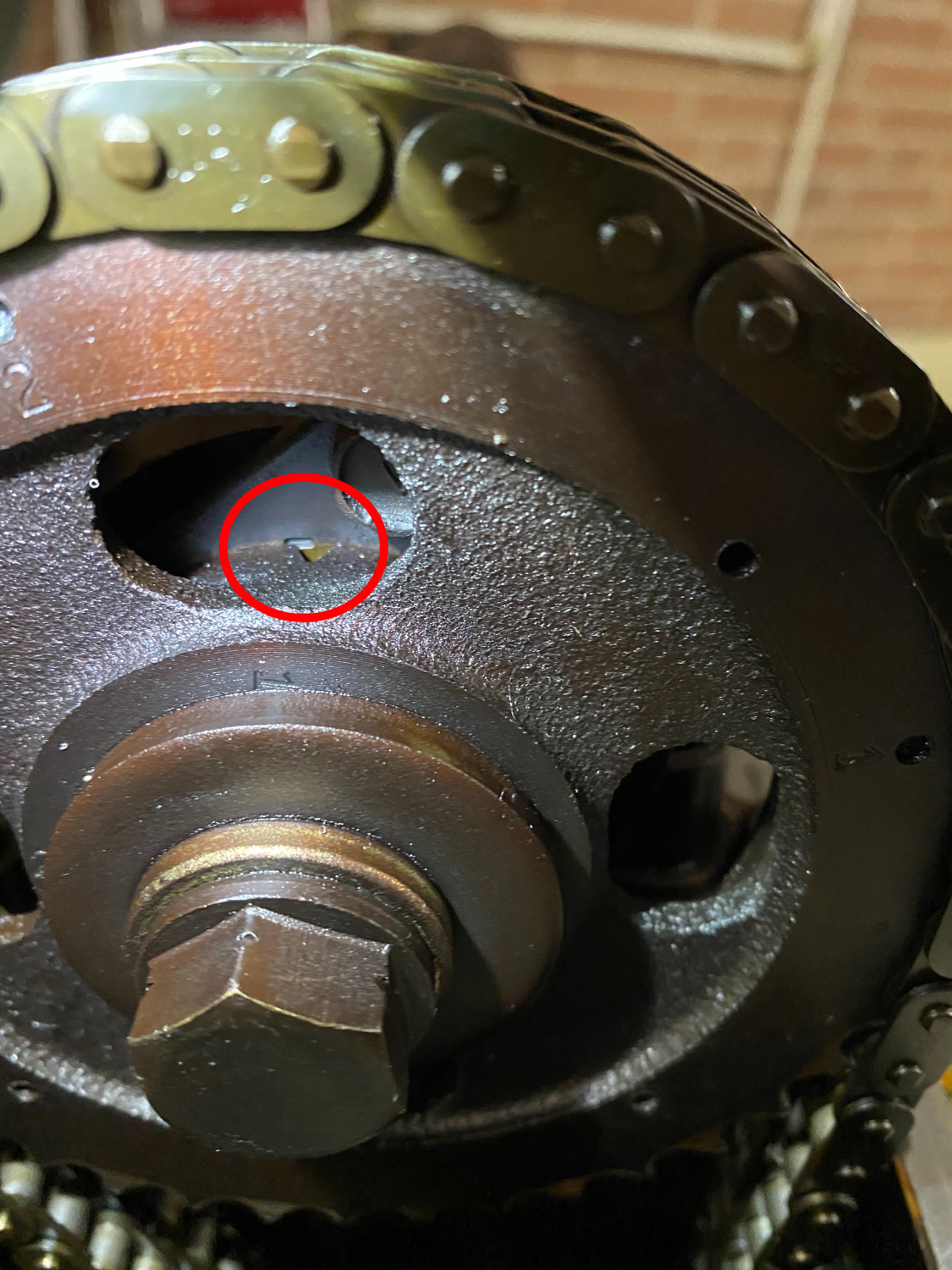

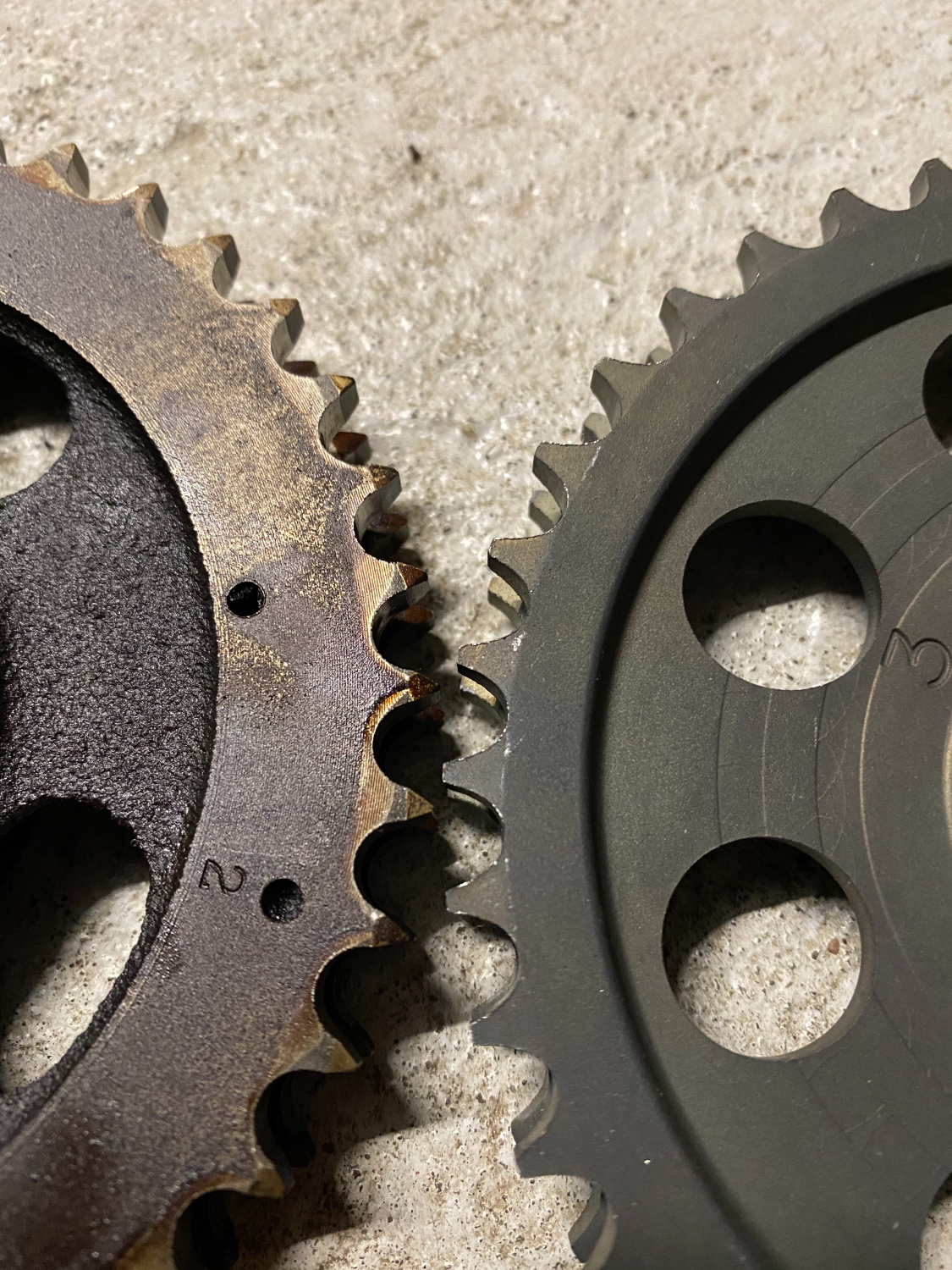

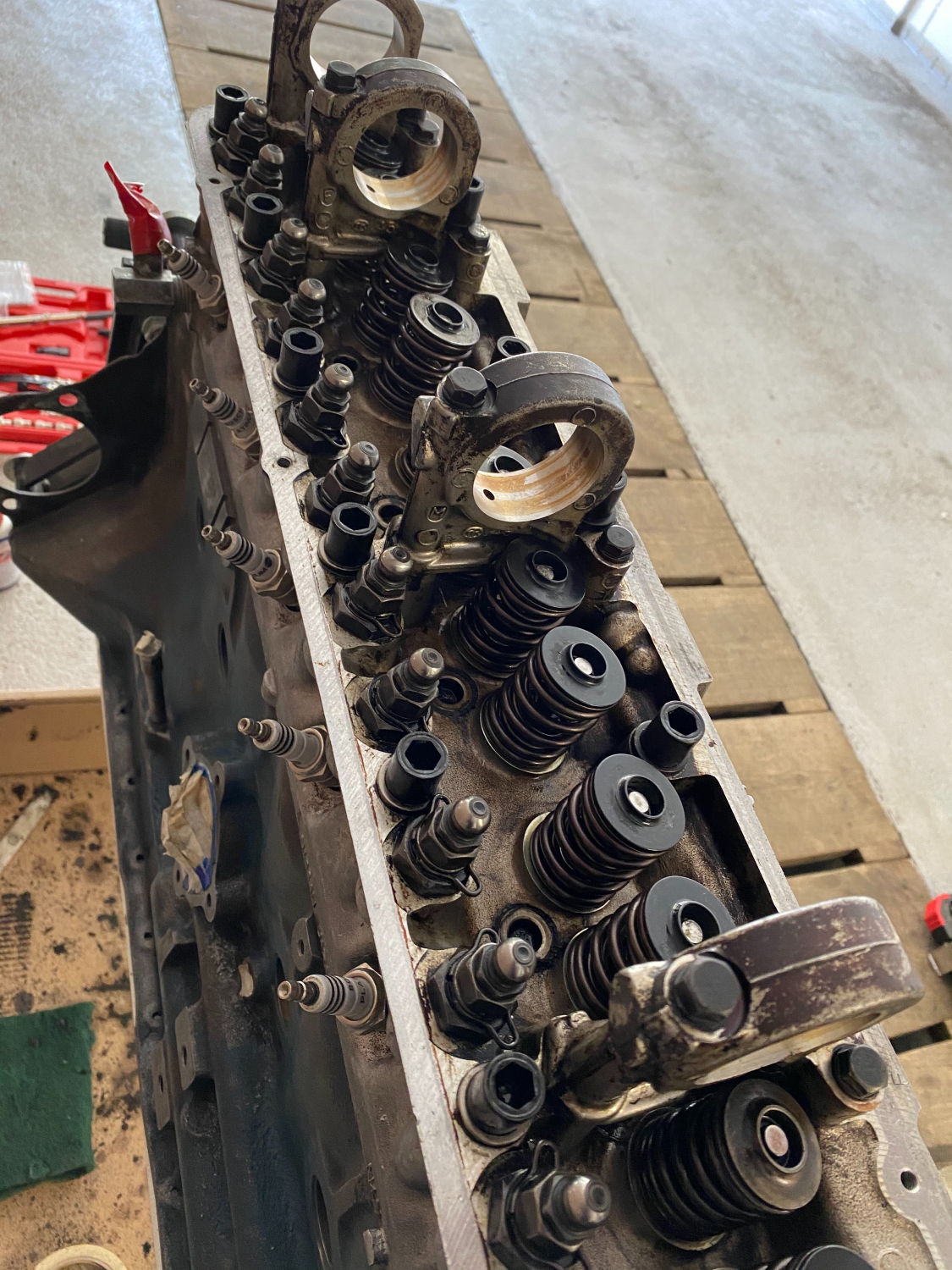

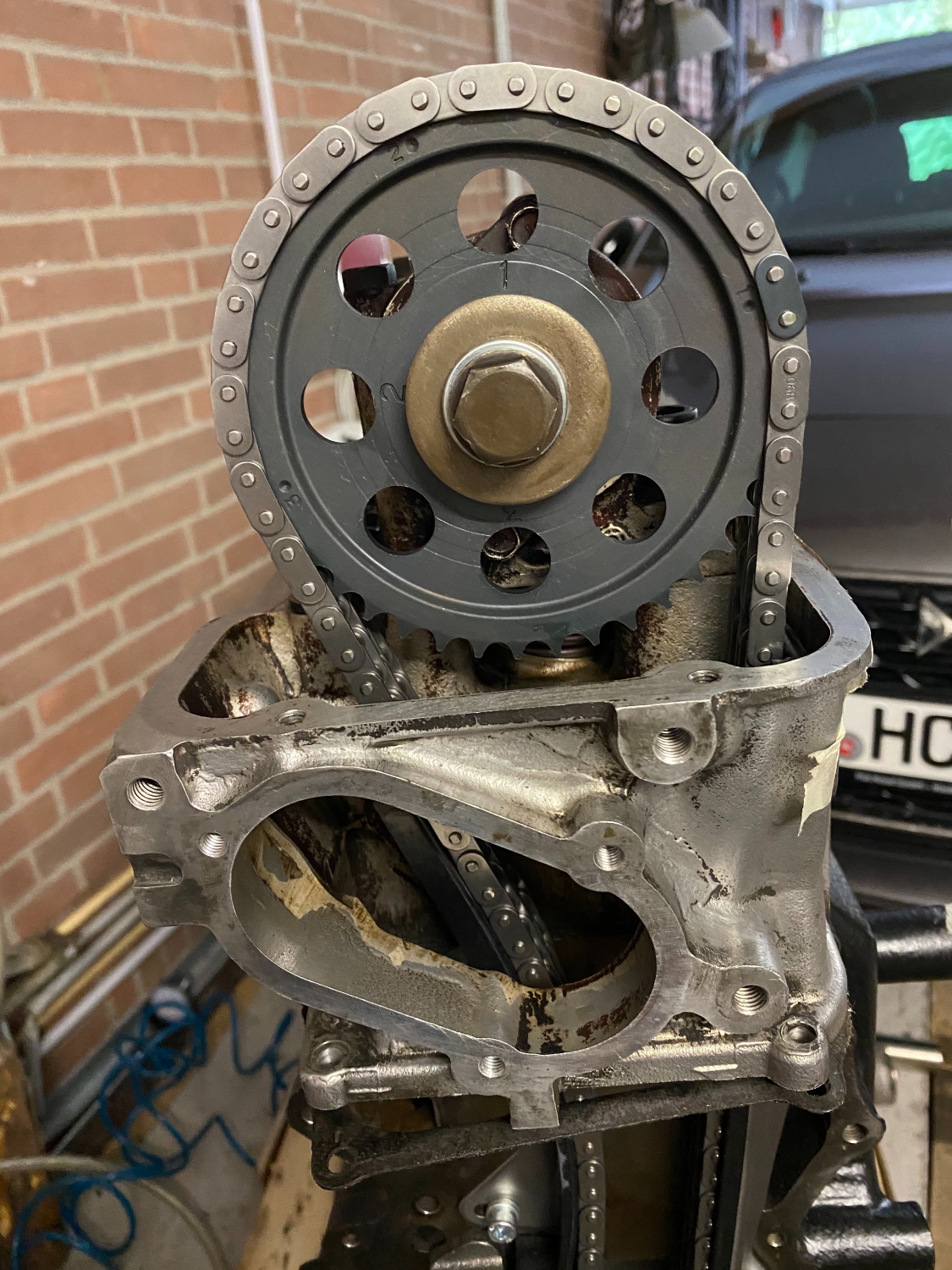

Demontiert wurden die Ölwanne, das Kettengehäuse, Kette, Kettenspanner, Führungsschienen, Kipphebel, Nockenwelle und die Zahnräder. Wobei man an dieser Markierung bzw. daran dass die Kerbe rechts neben der länglichen Gravur ist, sieht, dass die Kette noch nicht gelängt war. Trotzdem sieht man an den Zähnen der Kettenräder, dass bereits Verschleiß eingetreten ist. Die Kettenführungen waren alle brüchig. Nockenwelle und Kipphebel sahen allerdings noch spitze aus.

Vor dem Zusammenbau habe ich einmal alle Gewichte geprüft und alle auf unter 1 g Abweichung gebracht und gereinigt. Gerade Kipphebel und die Federn.

Jetzt wo die Nockenwelle demontiert ist, sind natürlich alle Ventile gleichzeitig geschlossen. Perfekte Zeit also um den Kopf etwas zu bearbeiten, da keine Fremdkörper in den Zylinder fallen können. Bei dem Mangoletsi Ansaugbrücken-Kit waren direkt alle nötigen Materialien dafür dabei. Ich habe allerdings keinen crazy porting Job gemacht, sondern lediglich den Aluminium Kopf der Dichtung und der Ansaugbrücke angepasst. Mit Schleifaufsätzen für Dremel und Akku-Bohrer geht das recht schnell und einfach. Blaue Farbe hat mir die grobe Richtung vorgegeben, zwischendurch kontrollieren zur Ansaugbrücke ist aber entscheidend. Die Löcher im Kopf waren dabei vorher immer so 1-2 mm versetzt in irgend eine Richtung. Jetzt passen sie perfekt ohne Übergang bzw. Kante zur Ansaugbrücke.

Einbau der Nockenwelle

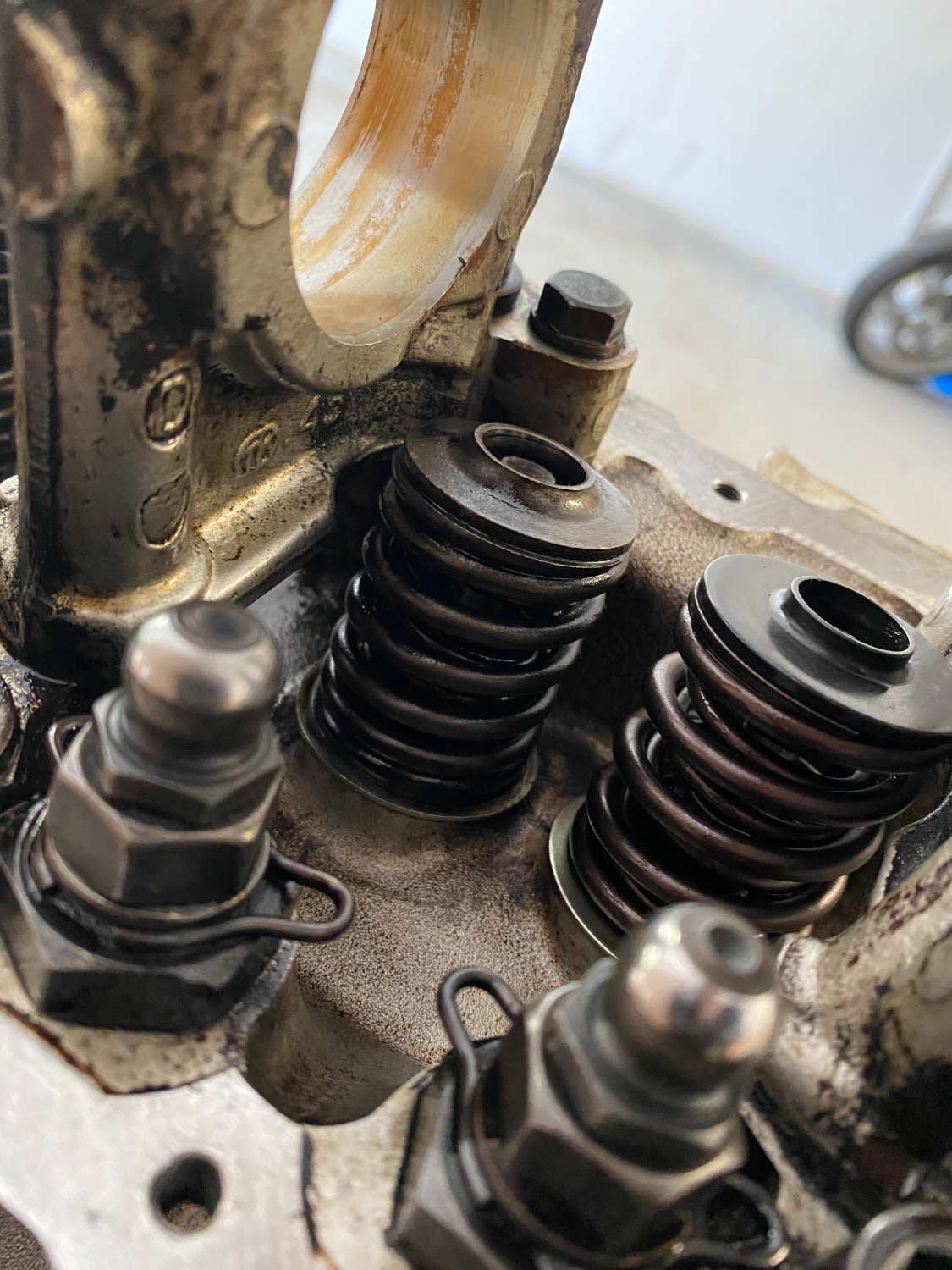

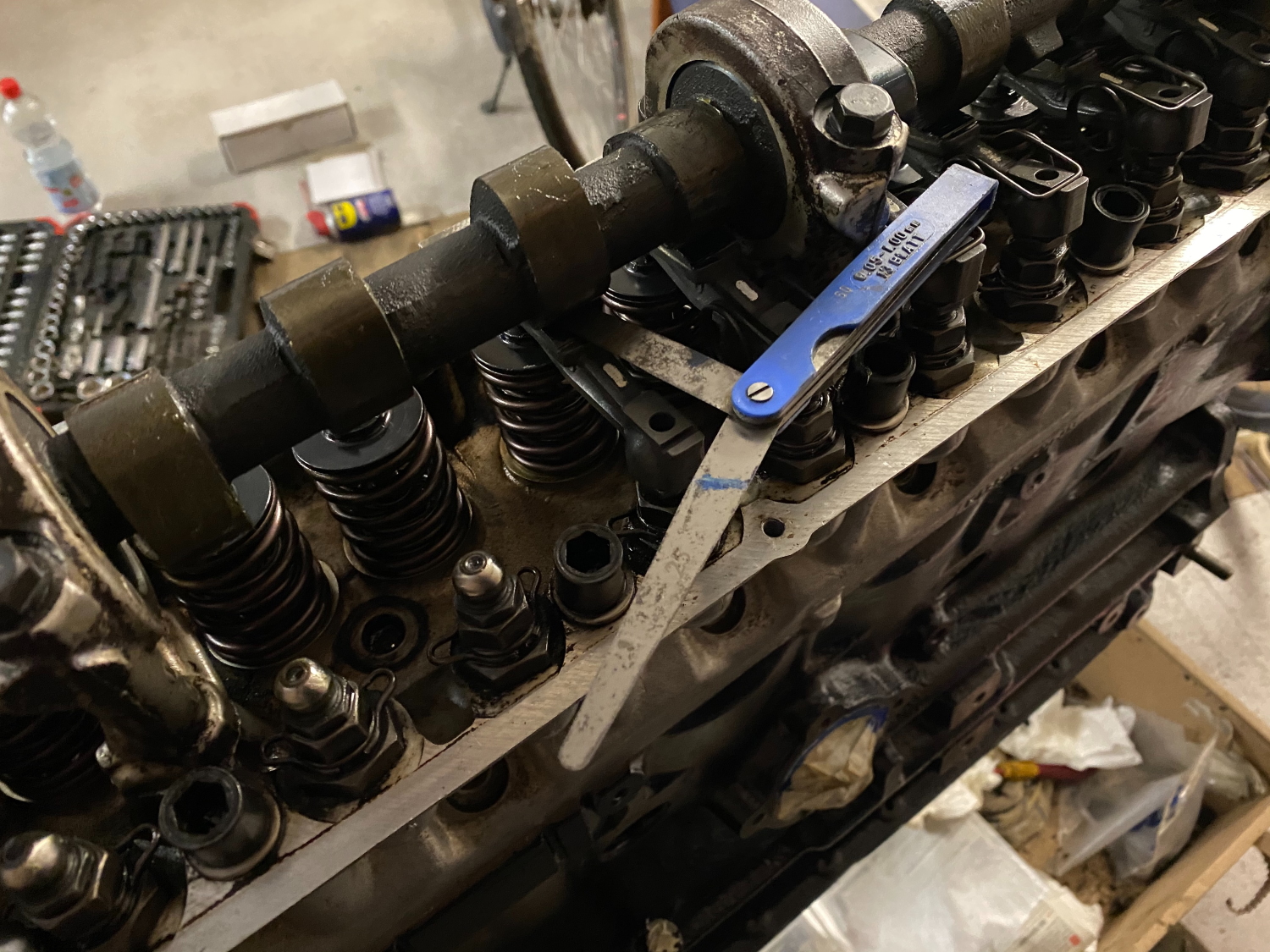

Für den Einbau habe ich per Kompressor Druck auf die einzelnen Zylinder gegeben, sodass das Ventil nicht hineinfällt, wenn ich die Federn, Teller und Keile entferne. Dabei habe ich auch direkt die Schaftdichtungen erneuert. Die blaue Farbe ist später zur Überprüfung der Kontaktstellen des Kipphebels. Sodass man sicher ist, das diese Mittig sind. Beim Nockenwellen-Einbau nochmal prüfen, dass Zylinder 1 noch im OT vom Arbeitstakt ist und Lagerstellen ordentlich einfetten/ölen.

Nach dem Ventilspiel einstellen und nochmaligen durchdrehen wird von der Nockenwelle automatisch die blaue Farbe abgetragen und man sieht exakt wo sich die Bauteile berühren. Hier ist drauf zu achten, dass die Nockenwelle mittig auf dem Kipphebelpad läuft und ebenso der Kipphebel mittig auf dem Lashpad. Ansonsten muss evtl. noch mal eine andere Dicke von Lashpad eingebaut werden. Bevor man jetzt aber wild Lashpads kauft, kann man mit Shims oder einer alten Fühlerlehre auch künstlich das Lashpad verändern. Hat man die nötige Dicke herausgefunden, können direkt die richtigen Lashpads bestellt werden. Beim erstmaligen Einbau habe ich für die Kette alle Markierungen auf die Stufe 1 gesetzt. Hier gibt es noch zwei Weitere, die eigentlich im Laufe der Jahre für eine sich längende Kette zur Kompensierung genutzt werden können. Reell stellt jede weitere Stellung die Steuerzeit um 4° nach vorn. (später fürs Einmessen wichtig). Eine OEM Nockenwelle kann hier einfach auf 1 montiert werden und fertig. Alle scharfen Nockenwellen brauchen unten näher erklärtes einmessen. Beim Kettenspanner und den Führungen habe ich 10.9er Schrauben verwendet, da hier wohl ab und zu mal Probleme auftreten können.

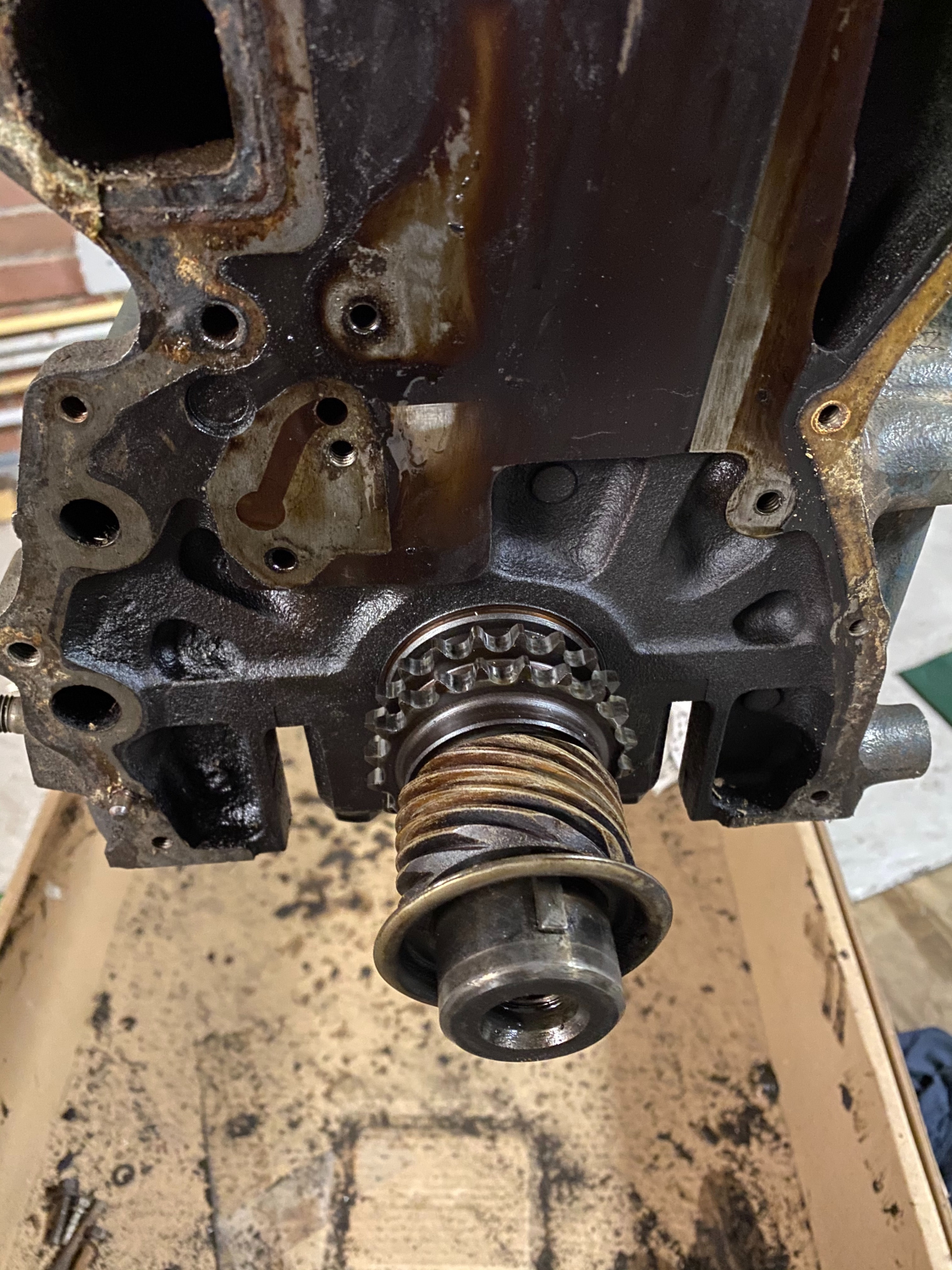

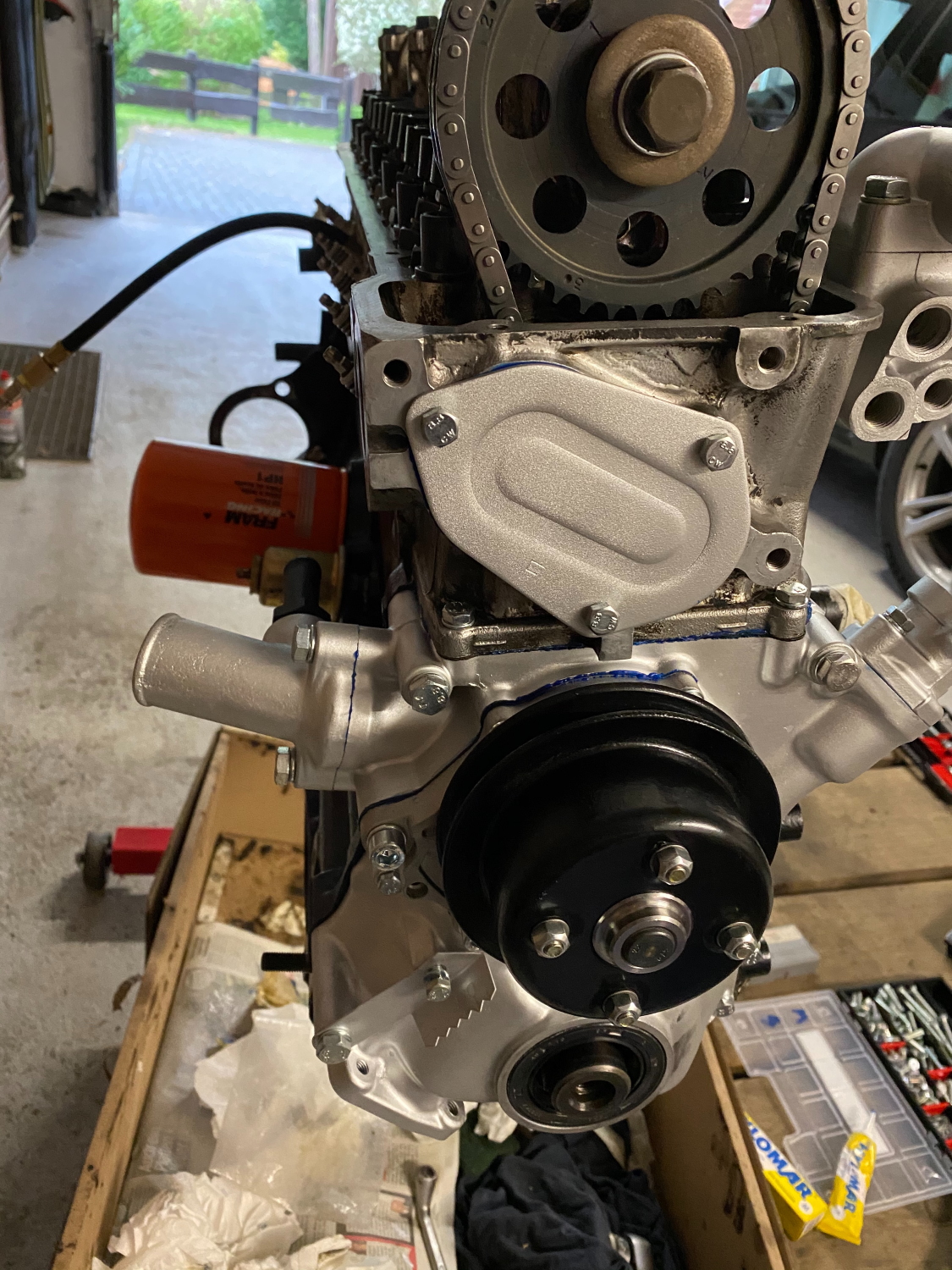

Hier seht ihr nochmal die im letzten Artikel angesprochenen Ölpumpe vom KA24. Der Rotor in dem großen Loch, ragt bei der Neuen über das Loch hinaus und bei der alten ist sie unten versenkt. Ein Beispiel warum eine größere Fördermenge geboten wird:

Jetzt Kettenkasten, Wasser- und Ölpumpe sowie den 123 Zündverteiler wieder ran und der Motor ist eigentlich komplett. Hier wäre es schlauer gewesen erst die Nockenwelle einzumessen, allerdings hatte ich gedacht, das die Welle so gefertigt ist, dass Position 1 direkt passt. Leider was das nicht der Fall, sodass ich das Nockenwellenrad nochmal abnehmen musste. Da aber der Kettenkasten schon montiert war, musste ich mir eine Blockierung für den Kettenspanner bauen, dass dieser nicht herausfällt, wenn ich das Rad abnehme und die Kette entspanne. Ein dickes Stück Kunststoff mit Faden zum Herausnehmen reicht allerdings und lässt sich einfach von oben einstecken.

Nockenwelle einmessen

Nachdem alles Eingebaut und die Kontaktstellen von Kipphebel und Nockenwelle bzw. Lashpad kontrolliert wurden kommt es zum Einmessen der Nockenwelle. Zumindest wenn keine originale Nockenwelle verbaut wurde, denn es reicht hier leider nicht alle Markierungen auf 1 zu setzen bzw. aufeinander zu bringen und es dabei zu belassen. Der Motor würde in dem Zustand zwar laufen, allerdings nicht wie vorgesehen, da u.U. die Steuerzeiten Richtung spät verstellt sind (wie es bei mir der Fall war).

Werkzeuge

Benötigt wird folgendes:

- Messuhr mit Halter

- Stahlblech

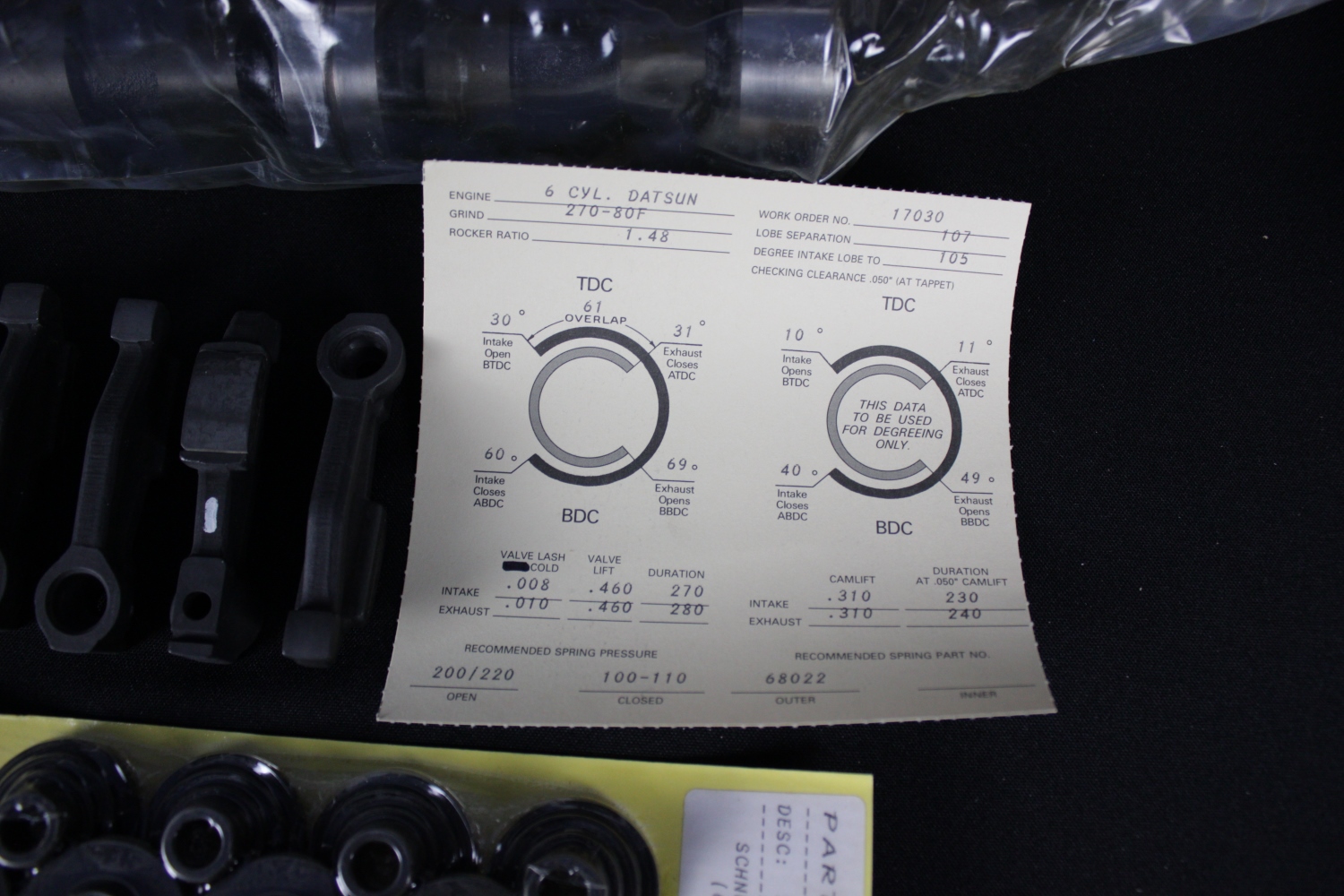

- Datenblatt der Nockenwelle

- Kolbenstopper (umgebaute, alte Zündkerze)

- sehr lange Knarre

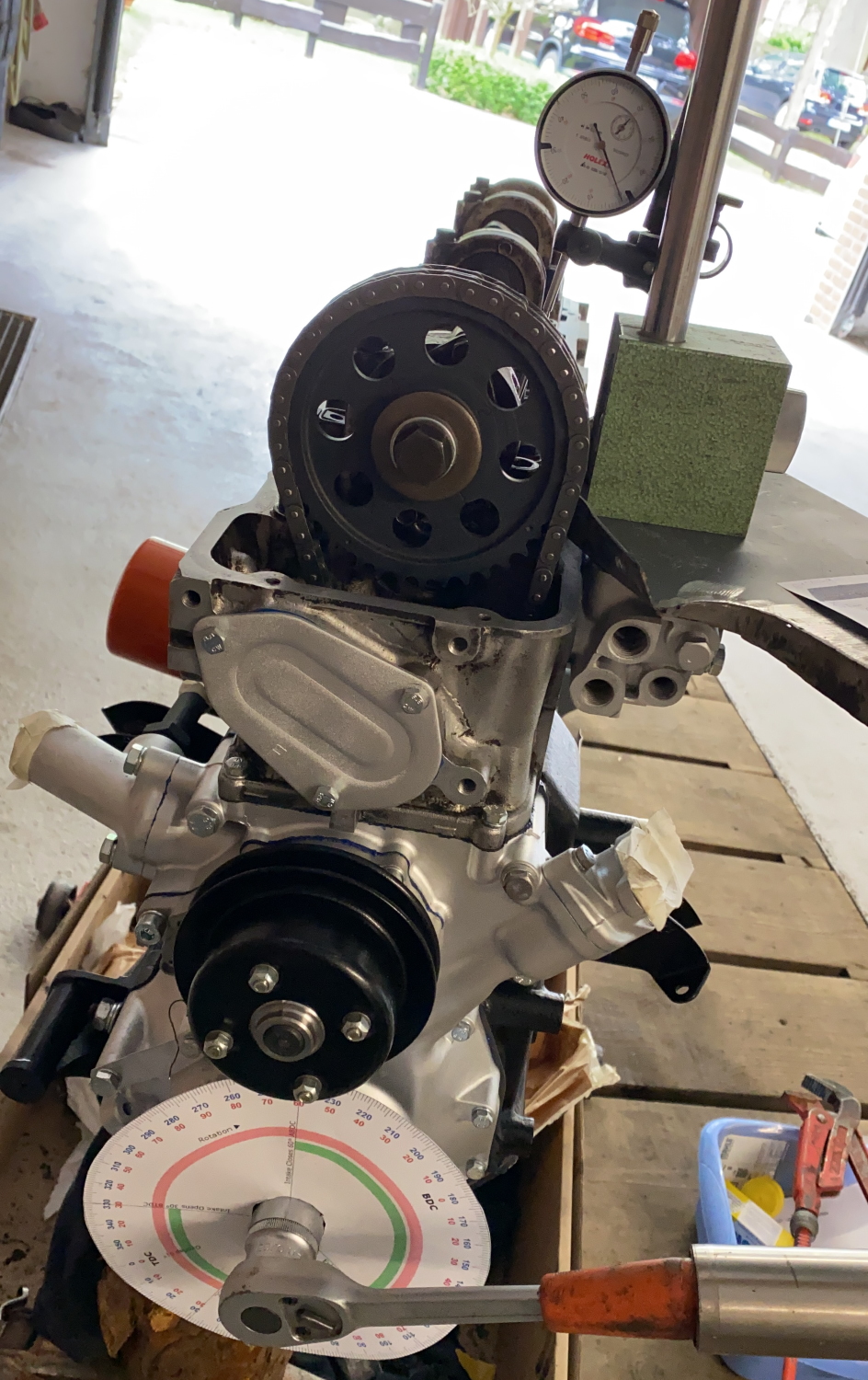

- Gradrad für die Kurbelwelle

- Stück Draht

Falls eure Messuhr mit Magnethalter ausgestattet ist, braucht es hier leider eine dicke, stabile Stahlplatte, da der Nissan L Serie Kopf aus Aluminium ist und euer Halter sonst natürlich nicht hält. Das Gradrad bzw. Degreewheel im englischen bekommt ihr einfach im Internet zum Ausdrucken, reicht völlig aus, kann man natürlich aber auch aus Metall kaufen. Gerade die online Webseiten bieten es manchmal direkt an, dass man die Nockenwellen-Werte direkt eingibt und diese somit direkt auf dem Degreewheel auftauchen – macht vieles einfacher.

Als Draht könnt ihr eigentlich alles nehmen, von einem alten Bügel oder einfach so ein grüner Gartendraht. Wir brauchen den nur als Zeiger für das Degreewheel. Um dessen Position herauszufinden müssen wir aber erstmal den oberen Totpunkt des Kolbens finden. GENAU, nicht wie es auf der Riemenscheibe angegeben ist. Bei meinem L28 habe ich auf einen Harmonic Balancer umgebaut, sodass hier sowieso keine Markierung gestimmt hat. Um den OT genau zu bestimmen gibt es mehrere Möglichkeiten, wie immer scheiden sich hier die Geister. Ich fand die Straubenzieher durchs Kerzenloch-Methode jetzt nicht so überzeugend. Hierbei schaut ihr einfach bis wie lange der Schraubendreher in der Aufwärtsbewegung ist und stoppt bei Stillstand e viola OT. Allerdings verharrt der Kolben einige Kurbelwellengrad in OT, sodass ich die Kolben-STOP Methode besser fand, auch wenn man hier die Kurbelwelle falsch herum drehen muss.

Hierfür brauchen wir einen Kolbenstopp, den man einfach selber bauen kann. Dazu einfach von einer alten Zündkerze den Insulator abgeflext und durchgeschlagen. Jetzt sucht ihr ein passenden Bolzen, bei mir war es M8. Also kurzerhand in das jetzt offene Loch der Zündkerze ein M8 Gewinde hineingeschnitten und schon ist der Kolbenstopp fertig. FAST – denn ihr solltet den Bolzen vorn noch etwas abrunden, sodass er keine Beschädigungen am Kolben hervorruft.

Vorbereitungen

Jetzt Kurbelwelle auf kurz vor OT von Zylinder 1 drehen, besagten Stop in das Zündkerzenloch schrauben und anziehen. Schraube hineindrehen und vorsichtig die Kurbelwelle weiterdrehen, bis der Kolben am Stop anliegt. Jetzt macht ihr eine Markierung auf dem Kurbelwellenrad und dreht rückwärts bis ihr wieder von der anderen Seite am Stop anliegt. Markierung Nummer 2 wird gemacht und genau MITTIG zwischen diesen beiden Markierungen liegt OT. Diesen Punkt solltet ihr euch jetzt einritzen bzw. dauerhaft markieren, da man OT später immer mal wieder benötigt.

Nun kann das Degreewheel am Kurbelwellenrad befestigt werden und das Stück Draht wird auf die OT Markierung gebogen. Ab hier weicht das vorgehen etwas ab, da jeder Nockenwellenhersteller etwas andere Messwerte angibt. Dies bezieht sich gerade darauf, bei welchen Gegebenheiten die Werte erreicht werden sollen. Bei Schneider Cam´s werden die rechten Werte mit eingestelltem Ventilspiel und bei 1,27 mm Hub erreicht (0,050″). Manche Hersteller haben das auch bei 0 mm Ventilspiel und 1 mm Hub etc. variiert also. Warum man das bei einem gewissen Hub misst?! Hierdurch werden Fehler durch variierendes Ventilspiel ausgemerzt und auch wirklich auf dem Nockenwellenprofil gemessen und nicht auf der Anlauframpe.

Messen

Entscheidende Werte für uns sind Intake Center Line 105°, die Öffnungszeiten und Öffnungsdauer (Duration). Das Ventilspiel ist hier mit 0,008 und 0,01″ angegeben und haben wir auch zu Beginn so eingestellt. Jetzt stellen wir die Messuhr senkrecht auf den Ventilteller vom Einlassventil von Zylinder 1 und nullen sie. Da der Kolben noch in OT vom Arbeitstakt ist, sind beide Ventile geschlossen.

Jetzt drehen wir langsam in Drehrichtung an der Kurbelwelle. Hierzu nehmt ihr die längste Knarre, die ihr habt oder verlängert sie, so wie im Beispiel, mit einem Rohr. Desto länger umso ruhiger und gleichmäßiger könnt ihr drehen und umso genauer später die Gradzahlen ablesen. In Klammern schreibe ich immer die Sollwerte von meiner verwendeten Nockenwelle.

Wenn der Zeiger der Messuhr sich bewegt, beginnt das Ventil aufzugehen. Diesen Wert aufschreiben (30° vor OT). Jetzt weiter drehen, bis die Messuhr 1,27 mm anzeigt, das ist der Hub von 0,05″, der im Datenblatt gefordert ist. Wert aufschreiben (10° vor OT), jetzt zählen wie oft der Zeiger in die selbe Richtung dreht bis er sich wieder umgekehrt. Die gleiche Anzahl an Umdrehungen des Zeigers weiterdrehen, sodass wir wieder bei 1,27 mm vor Schließung des Ventils landen (40° nach UT). Weiter drehen bis auf 0 mm und wieder alle Werte aufschreiben (60° nach UT).

So der Idealfall. Bei mir hat hier erstmal gar nichts gestimmt. Erstmal war das Ventil viel zu lange offen und ging auch viel zu spät auf und machte auch später zu. Die Öffnungsdauer oder im englischen Duration wird wie folgt berechnet: Einlassventil auf vor OT + 180° + Einlassventil zu nach UT. Also 10 + 180 + 40 = 230 bei 1,27 mm Hub oder konkret 30 + 180 + 60 = 270 so lassen sich die Werte auch auf dem Beiblatt finden.

Beim Auslassventil macht ihr exakt das Gleiche. Hier sind die Werte aber Auslass zu nach OT und Auslass auf vor UT. Also 11 + 180 + 49 = 240 und 31 + 180 + 69 = 280.

Prüfen/Nachbessern

Bei mir war die Duration aber über 300° – woran liegt es also? Das Ventilspiel ist zu eng…. letztendlich habe ich auf die Warmwerte aus dem Handbuch eingestellt und werde dann später nach dem ersten Lauf, im warmen, auch nochmal auf eben diese Werte nachstellen. Im Falle des L28 sind das 0,01 und 0,012″ (Einlass kleiner, Auslass größer).

Jetzt die gleiche Prüfung nochmal durchgeführt und siehe da, die Duration ist schon mal mit 230 und 240 bzw. 270 und 280° passend. Leider aber jetzt immer noch verschoben Richtung spät. Hier kommen jetzt die zwei weiteren Stellungen des Nockenwellenrades ins Spiel. Wir erinnern uns, jede Stellung stellt die Nockenwelle um 4° Kurbelwelle vor. Da ich mit allen Steuerzeiten um 8° zu spät war, musste ich also nochmal umbauen auf Position 3.

Alle Messungen auf Ein- und Auslass nochmals wiederholt und jetzt werden die Werte des Datenblattes auf 1-2° genau getroffen. Viel besser lässt es sich mit dem groben, originalen Nockenwellenrad nicht machen. Hier kann man allerdings noch andere Räder mit Langlöchern oder mit mehr als 3 Positionen erwerben. Für mich ist es so aber gut genug.

Bis zu diesem Punkt sind etliche Stunden vergangen, da man erstmal dahinter steigen muss und das genaue Messen doch sehr zeitintensiv ist. Ich hoffe aber hiermit euch eine kleine Hilfe geben zu können, sodass es bei euch etwas schneller geht.

Zuletzt prüfen wir noch die Intake Center Line indem wir die Duration halbieren und die Einlass-Öffnungszeit abziehen. Das klappt sowohl mit dem reellen Wert, als auch bei 1,27 mm Hub. Also: 270 / 2 – 30 = 105° oder 230 / 2 – 10 = 105°

Diesen Wert hab ich mit 104,5 fast perfekt getroffen – also Nockenwellen einmessen abgeschlossen. Falls man es noch genauer haben will, sollte man die verschiedensten Stellungen direkt auf dem Prüfstand testen und die Kurven vergleichen.

Motorüberholung auf dem Ständer abgeschlossen. Aktuell warte ich auf die Zustellung meines Motorkranes, sodass ich die hintere Kurbelwellendichtung noch tauschen kann und das Schwungrad, Getriebestützlager und die Kupplung montieren kann…

Außerdem gibt es im nächsten Artikel noch das How To zum Thema Zündkabel selber bauen.